Nanocerámicas del molino de bolas

Las partículas de corindón del tamaño de un nanómetro ahora se pueden producir con una facilidad asombrosa.

Los catalizadores de automoción, entre otros, y los materiales para implantes dentales podrían ser más robustos y fáciles de fabricar que nunca. Esto se debe a que los químicos del Max-Planck-Institut für Kohlenforschung de Mülheim an der Ruhr han encontrado una forma de producir corindón (también conocido como alfa-alúmina), una variante particularmente estable de la alúmina, en forma de nanopartículas que utilizan una simple mecano-química en un molino de bolas. Las partículas pueden utilizarse, entre otras cosas, como material portador resistente en catalizadores de automoción o como material de partida para cerámicas especialmente duras. Una primera empresa industrial ya está trabajando en la producción a gran escala de nanocorindón mediante el proceso de Mülheim.

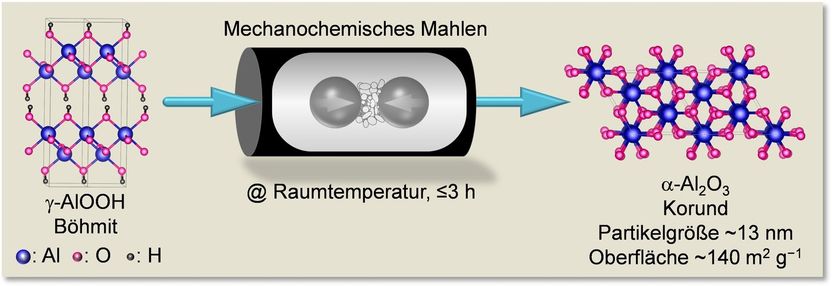

Un simple proceso químico: La Boehmita, oxhidróxido de aluminio, se muele durante unas 3 h para producir nanopartículas de corindón con una superficie de 140 m2/g.

© Amol Amrute, MPI für Kohlenforschung

En sus variantes más preciosas, el corindón forma rubíes y zafiros debido a los restos de cromo, hierro o titanio. Sin embargo, los científicos de materiales no están tan interesados en ella como una piedra preciosa. Debido a que casi puede competir con el diamante en términos de dureza y también es extremadamente resistente al calor y a los productos químicos, el corindón se utiliza en la catálisis y para implantes de cerámica en odontología, prótesis y herramientas de corte. Las cerámicas podrían ser aún más resistentes a la rotura si se produjeran a partir de nanopartículas de corindón. Un proceso de fabricación de este tipo también requeriría menos energía. Las nanopartículas de corindón también podrían simplificar la construcción de catalizadores para automóviles, cuyos componentes catalíticamente activos se volverían más estables. Hasta ahora, la industria del automóvil ha estado utilizando una forma menos estable de alúmina en un proceso complejo.

Las nanopartículas de corindón harán que algunas reacciones sean más eficientes

El corindón en forma de nanopartículas es muy interesante para la industria química. "Hay informes de que los catalizadores con un material portador hecho de corindón funcionan más eficientemente para la producción de amoníaco", dice Ferdi Schüth, Director del Max-Planck-Institut für Kohlenforschung. "En otros procesos catalíticos, como la producción de combustibles sintéticos, la mayor estabilidad podría ser esencial". La forma nanopartícula del corindón puede, por lo tanto, encontrar numerosas aplicaciones en el futuro, ya que ahora es fácilmente accesible a través del sencillo proceso mecanoquímico encontrado por los químicos de Mülheim.

Los investigadores pueden obtener un polvo de las nanopartículas de corindón simplemente moliendo trozos de bohemia, óxido de aluminio contenido en el mineral de bauxita que ocurre con frecuencia, en un molino de bolas durante 3 horas y luego calentándolos brevemente. Hasta ahora, los químicos sólo podían producir corindón a partir de otros óxidos o hidróxidos de aluminio si quemaban los materiales de partida a temperaturas superiores a 1200°C o los presurizaban a temperaturas más suaves de 500°C durante semanas. Sin embargo, especialmente después del tratamiento a alta temperatura, en lugar de nanopartículas, se formaron cristales más grandes.

"Descubrimos por casualidad que en un molino de bolas se producen nanopartículas de corindón", dice Ferdi Schüth. Su equipo investigó si una reacción catalítica en un molino de este tipo funciona mejor porque el catalizador siempre tiene una superficie fresca donde los reactivos pueden encontrarse. Utilizaron una alúmina blanda (gama-alúmina) mezclada con partículas de oro como catalizador y siguieron el proceso en el molino de bolas con varios métodos analíticos. Se descubrió que después de unas pocas horas, parte de la gamma-alúmina se había convertido en corindón. Sin embargo, el corindón obtenido de esta manera a partir de gamma-alúmina tenía una nanocristalinidad moderada. "Pero esto aumentó nuestras expectativas y luego investigamos sistemáticamente y probamos varias variantes de alúmina e hidróxidos de aluminio (óxido) como materiales de partida. Finalmente, identificamos a la bohemia como un precursor particularmente interesante debido a su agua estructural", dice Amol Amrute, uno de los científicos líderes en este proyecto.

Los clientes potenciales han expresado su interés

Los químicos ahora pueden explicar por qué un proceso tan trivial como la molienda abre una ruta a un mineral que de otra manera sólo puede obtenerse en condiciones duras y ciertamente no en forma de nanopartículas. Los choques que la boemita precursora experimenta en el molino proporcionan exactamente la energía mecánica necesaria para la compleja conversión de la estructura de la boemita en corindón.

Los investigadores de Mülheim, que se especializan en el desarrollo de nuevos catalizadores, están investigando ahora cómo se utiliza el nanocorundo como material catalizador en diversas reacciones (por ejemplo, en la producción de combustibles sintéticos). "No esperamos necesariamente un comportamiento de reacción completamente diferente", dice Ferdi Schüth. Sin embargo, debido a que el corindón es mucho más estable y, en forma de nanopartículas, puede acelerar algunas reacciones incluso más que las formas de alúmina utilizadas anteriormente. Las primeras empresas industriales han tomado conciencia del sencillo método de síntesis de las nanopartículas de corindón. Los clientes potenciales ya han expresado su interés y actualmente se está desarrollando un proceso para producir grandes cantidades de nanopartículas de corindón.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Publicación original

Amol P. Amrute, Zbigniew Łodziana, Hannah Schreyer, Claudia Weidenthaler, Ferdi Schüth; "High-surface-area corundum by mechanochemically induced phase transformation of boehmite"; Science; 25. Oktober 2019