Los pulsos eléctricos dan forma con precisión a las piezas metálicas impresas en 3D

Impresión 3D de metal con mecanizado electroquímico combinado

El profesor Dirk Bähre y su equipo de investigación de la Universidad del Sarre han desarrollado un método sin contacto para transformar las piezas metálicas fabricadas por una impresora 3D en componentes técnicos de alta precisión para aplicaciones especializadas. El novedoso método les permite procesar piezas fabricadas con metales fuertes y ligeros para producir componentes acabados de precisión con geometrías complejas y tolerancias dimensionales de unas milésimas de milímetro. El equipo de tecnólogos de fabricación combina la impresión 3D de metales y el mecanizado electroquímico (ECM).

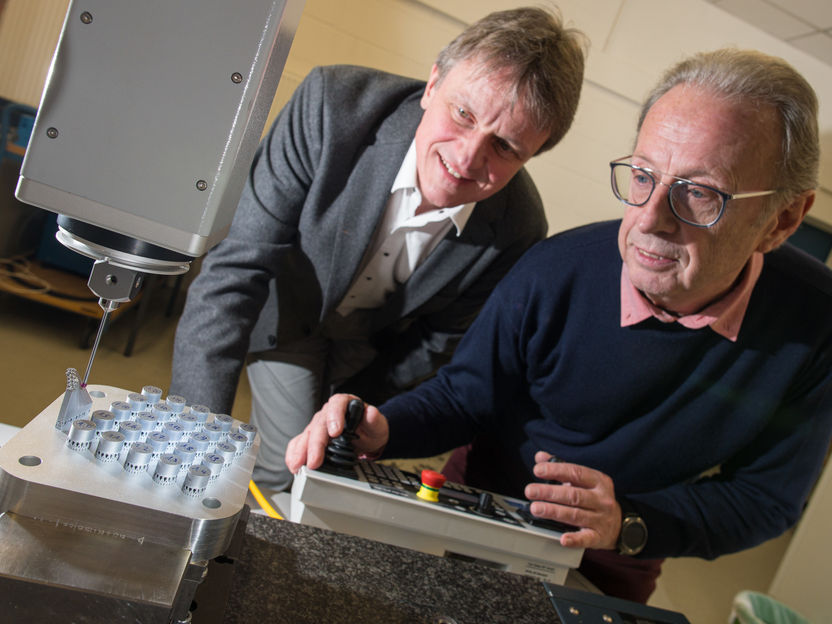

El profesor Dirk Bähre (l., aquí con Stefan Wilhelm de su grupo de investigación) y su equipo de investigadores de la Universidad de Saarland son especialistas en el campo del mecanizado y el acabado de precisión.

© Oliver Dietze

Los sistemas técnicos complejos como los motores de los coches, aviones o cohetes están hechos de un gran número de componentes metálicos altamente especializados. Para asegurar que todas estas piezas encajen perfectamente y sean capaces de soportar tensiones mecánicas extremas, todas y cada una de ellas tienen que ser fabricadas con gran precisión. Las tolerancias pueden ser inferiores en el rango de los micrómetros", explica el Profesor Dirk Bähre de la Universidad del Sarre. Mientras que la impresión 3D en metal es ahora un medio establecido para fabricar componentes con geometrías complejas, estos procesos aditivos, que construyen la pieza capa por capa, no son lo suficientemente precisos para los componentes que tienen que cumplir con requisitos dimensionales extremadamente estrictos. Y en algunos casos, la geometría de la pieza puede ser demasiado compleja para ser producida por la impresión 3D de metal convencional.

Dirk Bähre y su equipo de investigación se han fijado el objetivo de perfeccionar las piezas de trabajo de la impresora 3D para que sus dimensiones sean correctas hasta unas milésimas de milímetro. "Nuestra tecnología para el post-procesamiento de piezas metálicas fabricadas con aditivos ofrece un medio rentable de producir superficies funcionales de alta precisión para aplicaciones en las que las tolerancias extremadamente ajustadas son cruciales. Permite que un gran número de piezas sean post-procesadas de forma eficiente y económica", dice Bähre. Él y su equipo de investigadores de la Universidad del Sarre son especialistas en el campo del mecanizado y el acabado de precisión. Han desarrollado técnicas novedosas en las que combinan la impresión 3D de metales con el mecanizado electroquímico.

Eliminando material electroquímicamente, incluso las geometrías más complejas pueden ser creadas en los metales más duros. Nuestra tecnología de fabricación no destructiva, sin contacto, nos permite mecanizar eficientemente piezas con geometrías intrincadas incluso cuando están hechas de materiales de alta resistencia", explica Bähre. Las piezas, que están bañadas en una solución electrolítica fluida, pueden mecanizarse electroquímicamente con la geometría requerida trabajando con tolerancias de unas milésimas de milímetro - sin ningún contacto mecánico y sin impartir ninguna tensión mecánica a la pieza. Todo lo que los ingenieros necesitan es una fuente de energía eléctrica. Una alta corriente eléctrica fluye entre una herramienta (el cátodo) y la pieza conductora (el ánodo), que se ha producido en un proceso de impresión en 3D. La pieza de trabajo se sumerge en un fluido conductor (el electrolito), que es simplemente una solución salina acuosa. El proceso de mecanizado electroquímico hace que se eliminen diminutas partículas de metales de la superficie de la pieza de trabajo. Los átomos de metal de la superficie de la pieza entran en la solución en forma de iones metálicos con carga positiva, lo que permite que la pieza alcance con gran precisión la forma geométrica requerida. "Ajustando la duración de los pulsos de corriente y la vibración de la herramienta, podemos eliminar el material de la superficie de manera muy uniforme dejando superficies particularmente lisas y logrando una alta precisión dimensional", dice Bähre.

Los investigadores examinan rigurosamente no sólo los metales utilizados, como el aluminio, el titanio o las aleaciones de acero, sino también los pasos individuales del proceso. "La optimización del post-procesamiento requiere una comprensión profunda tanto del material como del proceso. Necesitamos saber, por ejemplo, qué pasó exactamente con el metal durante la etapa precedente de impresión en 3D. Por eso estudiamos cuidadosamente la microestructura del metal producido en el proceso de impresión 3D. Examinando meticulosamente tanto la tecnología del proceso como el comportamiento del material, podemos mejorar y optimizar los métodos electroquímicos para obtener superficies aún más lisas o geometrías más complejas con niveles de precisión aún más altos", explica Dirk Bähre.

El equipo lleva a cabo un gran número de experimentos en los que primero fabrican la pieza metálica utilizando la tecnología de impresión en 3D y luego determinan cómo se puede optimizar la posterior etapa de mecanizado electroquímico para obtener los resultados requeridos. "Examinamos en detalle cómo interactúan los diferentes parámetros de materiales y procesos y luego determinamos cómo debe configurarse el proceso de producción global", explica Bähre. En algunos casos, por ejemplo, el orden en que se realizan los pasos del proceso resulta ser crítico. Los investigadores llevan a cabo un análisis sistemático de todos los parámetros que influyen, realizando mediciones de gran precisión y análisis detallados. Como resultado de ello, los ingenieros disponen de numerosos medios para perfeccionar el proceso de fabricación y adaptar los parámetros del proceso a las necesidades de la aplicación.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.