Altas tasas de producción de pilas de combustible

El corazón de la pila de combustible

Para crear un sistema de tráfico rodado sostenible, en el futuro se necesitarán cientos de miles de pilas de combustible para los coches impulsados por hidrógeno. Hasta ahora, sin embargo, la producción de pilas de combustible ha sido compleja y demasiado lenta. Por ello, el equipo de Fraunhofer está desarrollando una línea de producción continua que podrá procesar los componentes de las pilas de combustible en ciclos que duren sólo unos segundos. La línea piloto se presentará en la Hannover Messe Digital Edition del 12 al 16 de abril de 2021.

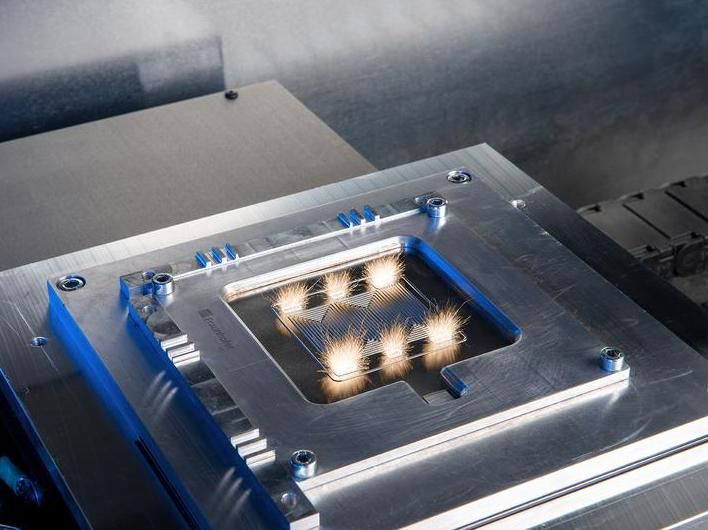

La planta de producción ininterrumpida de Fraunhofer IPT está preparada para procesar los componentes de las pilas de combustible en ciclos que duran sólo unos segundos.

Fraunhofer IPT

Alemania y Europa se encaminan hacia el futuro del hidrógeno. El gobierno federal alemán aprobó su estrategia del hidrógeno en junio del año pasado. La estrategia pretende construir plantas de electrólisis para la producción de hidrógeno con una potencia total de 10 gigavatios en Alemania para el año 2040. Y para Europa, la Comisión Europea propone en su "Estrategia del Hidrógeno" ampliar la producción de electrólisis en otros 40 gigavatios. El hidrógeno se utilizará en la industria y, en el futuro, también en el tráfico rodado, lo que supondrá el abandono de la gasolina y el gasóleo. Pero los muchos millones de vehículos necesitarán muchos millones de pilas de combustible para convertir el hidrógeno en energía. Y, por el momento, Europa no dispone de ninguna instalación de producción en masa que pueda cubrir esta demanda. Lo que más nos falta es una cadena de producción cerrada para fabricar los componentes de las pilas de combustible y luego ensamblarlos para formar el artículo acabado, como en una cadena de montaje.

Ciclos de producciónde segundos

"Necesitamos líneas de producción ininterrumpidas que sean capaces de soltar y procesar los componentes en ciclos que duren sólo segundos", afirma el Dr. Christoph Baum, Director General del Instituto Fraunhofer de Tecnología de Producción IPT de Aquisgrán. "La industria en Europa está todavía bastante lejos de ese punto". En la actualidad, varios productores fabrican diversos componentes y luego los ensamblan para crear la pila de combustible. Y las fases de producción, como el conformado, la limpieza, el revestimiento o la unión de los componentes de la pila de combustible, están separadas espacialmente unas de otras en varias islas de máquinas. Christoph Baum: "En general, la logística en nuestras instalaciones de producción es compleja. Las piezas tienen que recogerse, colocarse y almacenarse varias veces, lo que consume mucho tiempo". Por ello, Fraunhofer IPT está desarrollando por primera vez en un entorno de investigación una línea piloto sin paradas en la que se fabrican los componentes de la pila de combustible y se ensamblan en el producto final en un solo lugar.

El corazón de la pilade combustible

En concreto, se trata de fabricar el corazón de la pila de combustible, la "pila", en la que el hidrógeno se convierte en agua y se recoge la energía. Esta pila está formada por cientos de placas bipolares dispuestas unas encima de otras. Las placas bipolares son arrastradas a través de un intrincado sistema de canales de un milímetro de grosor, en el que el hidrógeno entra por un extremo y el agua producida por la reacción química en la pila sale por el otro. Producir estas placas bipolares es un reto en sí mismo. Las placas sólo tienen un centenar de micrómetros de grosor y tienden a parecerse más a una película que a una placa. Hay que moverlas con mucho cuidado para que no se arrugue nada o, peor aún, se arrugue. En primer lugar, se utilizan prensas para grabar las estructuras de los canales en las placas. A continuación, se recubren al vacío para reducir su resistencia eléctrica y hacerlas más resistentes a la corrosión. Una placa bipolar terminada consta de una mitad izquierda y otra derecha, con el sistema de canales finos entre ambas. Por lo tanto, hay que soldar las dos mitades con un alto grado de precisión. También hay varios pasos de limpieza.

Presentación en la Feria de Hannover

El equipo del Fraunhofer IPT ha desarrollado ahora una línea de producción en la que unos dispositivos especiales de manipulación pick-and-place, entregan todos los componentes y las placas bipolares de tal manera que se crea un proceso fluido. Esta línea piloto se presentará durante la Hannover Messe Digital Edition del 12 al 16 de abril de 2021. En una transmisión en directo, el Fraunhofer IPT, junto con el Instituto Fraunhofer de Tecnología de Materiales y Vigas IWS y el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación IWU, presentarán el plan de acción de la Fraunhofer-Gesellschaft y los resultados iniciales de la investigación para la producción en masa rentable y automatizada de pilas de combustible. El objetivo de los tres institutos, especializados en el campo de la fabricación, es acelerar el avance económico de las pilas de combustible y los electrolizadores tanto a nivel nacional como internacional. Además, tienen previsto transferir el plan de acción y las tecnologías individuales para la producción de pilas de combustible de la investigación a la aplicación industrial.

Dado que algunos pasos del proceso son más rápidos que otros, el reto consiste en optimizar el flujo en su conjunto para que no se produzcan atascos ni tiempos de espera. El proceso de prensado en blanco, denominado embutición profunda, se realiza en apenas un segundo, mientras que la deposición de la capa protectora lleva mucho más tiempo. "Prevemos que se necesitarán cientos de miles de placas bipolares para la economía del hidrógeno del futuro", afirma Christoph Baum. "Por esta razón, nos esforzamos por alcanzar un rendimiento de al menos una placa bipolar por segundo en todas las plantas".

Del rollo al artículo terminado

En el proyecto CoBIP (producción continua de rollo a rollo de placas bipolares para pilas de combustible), Fraunhofer IPT está impulsando actualmente la automatización de la línea piloto junto con el Instituto Fraunhofer de Tecnología Láser ILT, el Centro de Investigación de Jülich y varios socios industriales. Los investigadores están desarrollando una planta para procesar las placas bipolares en una tira de película fuera del rollo, por así decirlo. La tira de lámina pasa por la máquina y, por tanto, por todos los pasos del proceso: desde la pieza en bruto hasta el conformado, la deposición de la capa protectora y la limpieza, pasando por el proceso de unión mediante el láser. Sólo al final se cortan las placas bipolares de la tira y se aíslan. Este proceso continuo, desde el rollo hasta el artículo terminado, ahorra una serie de pasos de manipulación. La planta está diseñada para ser tan flexible que los socios industriales pueden intercambiar y probar módulos de producción individuales a voluntad. "Estamos proporcionando a los fabricantes una herramienta que pueden utilizar para diseñar y optimizar una línea de producción sin paradas que se adapte a sus necesidades". Una alta tasa de ciclos permite que varios dispositivos funcionen en paralelo o se conecten en serie, los láseres para unir las mitades de las placas, por ejemplo.

"Es cierto que en Europa tenemos una gran experiencia en sistemas para fabricar pilas de combustible de alta calidad. Pero nos faltan instalaciones para producir pilas de combustible a escala industrial a precios competitivos, líneas de producción como las que ya vemos en Hyundai o Toyota", explica Christoph Baum resumiendo. Baum recuerda que, en lo que respecta a las pilas de combustible, no hay que subestimar el obstáculo que supone el escalado de la producción industrial. Al igual que en el caso de las baterías, trasladar los sistemas del laboratorio a la producción en serie es una cuestión compleja. Aquí es donde, en el pasado, nuestros competidores internacionales han aprovechado su experiencia en la producción en masa rentable con mayor determinación. Gracias a las líneas de producción de alta eficiencia como la que presenta ahora el Fraunhofer IPT, podremos identificar y abordar los retos de la producción a escala industrial en una fase temprana.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.