Pequeños pero poderosos precipitados endurecen una aleación estructural

Los científicos han encontrado una forma de aumentar simultáneamente la resistencia y la ductilidad de una aleación

Científicos del Laboratorio Nacional de Oak Ridge del Departamento de Energía y de la Universidad de Tennessee, en Knoxville, han encontrado una forma de aumentar simultáneamente la resistencia y la ductilidad de una aleación introduciendo diminutos precipitados en su matriz y ajustando su tamaño y espaciado. Los precipitados son sólidos que se separan de la mezcla de metales al enfriarse la aleación. Los resultados, publicados en la revista Nature, abrirán nuevas vías para el avance de los materiales estructurales.

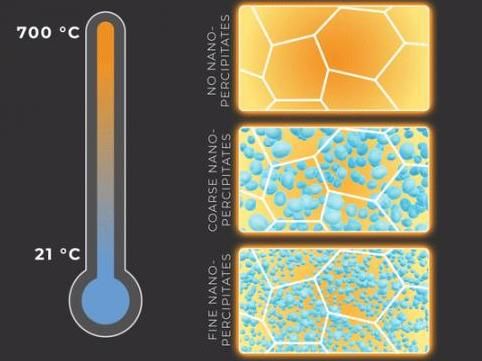

Las propiedades mecánicas, como la resistencia y la ductilidad, pueden adaptarse añadiendo nanoprecipitados, representados arriba por orbes azules, a una aleación transformable en fase y ajustando sus tamaños y espaciamientos.

Michelle Lehman/ORNL, U.S. Dept. of Energy

La ductilidad es una medida de la capacidad de un material para someterse a una deformación permanente sin romperse. Determina, entre otras cosas, cuánto puede alargarse un material antes de fracturarse y si esa fractura será elegante o catastrófica. Cuanto mayor sea la resistencia y la ductilidad, más resistente será el material.

"El santo grial de los materiales estructurales ha sido durante mucho tiempo cómo mejorar simultáneamente la resistencia y la ductilidad", dijo Easo George, investigador principal del estudio y titular de la cátedra de teoría y desarrollo de aleaciones avanzadas del ORNL y la UT. "Vencer el compromiso entre resistencia y ductilidad permitirá una nueva generación de materiales ligeros, fuertes y tolerantes a los daños".

Si los materiales estructurales pudieran ser más resistentes y dúctiles, los componentes de coches, aviones, centrales eléctricas, edificios y puentes podrían construirse con menos material. Los vehículos más ligeros serían más eficientes energéticamente y las infraestructuras más resistentes.

El co-investigador principal, Ying Yang, del ORNL, concibió y dirigió el estudio de Nature. Guiada por simulaciones de termodinámica computacional, diseñó y fabricó aleaciones modelo con la capacidad especial de sufrir una transformación de fase de una estructura cristalina cúbica centrada en la cara, o FCC, a una cúbica centrada en el cuerpo, o BCC, impulsada por cambios de temperatura o tensión.

"Pusimos nanoprecipitados en una matriz transformable y controlamos cuidadosamente sus atributos, que a su vez controlaban cuándo y cómo se transformaba la matriz", explicó Yang. "En este material, indujimos intencionadamente a la matriz para que tuviera la capacidad de sufrir una transformación de fase".

La aleación contiene cuatro elementos principales - hierro, níquel, aluminio y titanio - que forman la matriz y los precipitados, y tres elementos menores - carbono, circonio y boro - que limitan el tamaño de los granos, los cristales metálicos individuales.

Los investigadores mantuvieron cuidadosamente la composición de la matriz y la cantidad total de nanoprecipitados en las distintas muestras. Sin embargo, variaron el tamaño de los precipitados y su espaciado ajustando la temperatura y el tiempo de procesamiento. Para comparar, también se preparó y probó una aleación de referencia sin precipitados pero con la misma composición que la matriz de la aleación que contenía precipitados.

"La resistencia de un material suele depender de la proximidad de los precipitados entre sí", dijo George. "Cuando los haces de unos pocos nanómetros [milmillonésimas de metro] de tamaño, pueden estar muy espaciados. Cuanto más espaciados estén, más fuerte será el material".

Aunque los nanoprecipitados en las aleaciones convencionales pueden hacerlas muy fuertes, también las hacen muy frágiles. La aleación del equipo evita esta fragilidad porque los precipitados desempeñan una segunda función útil: al restringir espacialmente la matriz, impiden que se transforme durante un enfriamiento térmico, una inmersión rápida en agua que enfría la aleación hasta la temperatura ambiente. En consecuencia, la matriz permanece en un estado metaestable de FCC. Cuando la aleación se estira ("se tensa"), se transforma progresivamente de FCC metaestable a BCC estable. Esta transformación de fase durante el estiramiento aumenta la resistencia manteniendo una ductilidad adecuada. Por el contrario, la aleación sin precipitados se transforma completamente en FCC estable durante el enfriamiento térmico, lo que impide una mayor transformación durante el tensado. Como resultado, es más débil y más frágil que la aleación con precipitados. Juntos, los mecanismos complementarios de refuerzo por precipitación convencional y transformación inducida por deformación aumentaron la resistencia entre un 20% y un 90% y el alargamiento en un 300%.

"La adición de precipitados para bloquear las dislocaciones y hacer que los materiales sean ultrarresistentes es bien conocida", dijo George. "Lo nuevo aquí es que el ajuste del espaciado de estos precipitados también afecta a la propensión a la transformación de fase, lo que permite activar múltiples mecanismos de deformación según sea necesario para mejorar la ductilidad".

El estudio también reveló una sorprendente inversión del efecto normal de fortalecimiento de los nanoprecipitados: una aleación con precipitados gruesos y muy espaciados es más fuerte que la misma aleación con precipitados finos y muy espaciados. Esta inversión se produce cuando los nanoprecipitados se vuelven tan diminutos y están tan apretados que la transformación de fase queda esencialmente anulada durante la deformación del material, no como la transformación suprimida durante el enfriamiento térmico.

Este estudio se basó en técnicas complementarias realizadas en las instalaciones del usuario de la Oficina de Ciencia del DOE en el ORNL para caracterizar los nanoprecipitados y los mecanismos de deformación. En el Centro de Ciencias de Materiales Nanofásicos, la tomografía de sonda atómica mostró el tamaño, la distribución y la composición química de los precipitados, mientras que la microscopía electrónica de transmisión expuso los detalles atomísticos de las regiones locales. En el Reactor de Isótopos de Alto Flujo, la dispersión de neutrones de ángulo pequeño cuantificó la distribución de los precipitados finos. Y en la Fuente de Neutrones por Espalación, la difracción de neutrones sondeó la transformación de fase tras diferentes niveles de deformación.

"Esta investigación introduce una nueva familia de aleaciones estructurales", dijo Yang. "Las características de los precipitados y la química de la aleación pueden adaptarse con precisión para activar los mecanismos de deformación exactamente cuando se necesitan para frustrar el compromiso entre resistencia y ductilidad".

A continuación, el equipo investigará otros factores y mecanismos de deformación para identificar combinaciones que puedan mejorar aún más las propiedades mecánicas.

Resulta que hay mucho margen de mejora. "Los materiales estructurales actuales sólo alcanzan una pequeña fracción -quizá sólo el 10%- de su resistencia teórica", afirma George. "Imagínese el ahorro de peso que sería posible en un coche o un avión -y el consiguiente ahorro de energía- si esta resistencia pudiera duplicarse o triplicarse manteniendo una ductilidad adecuada".

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.