Los sensores de presión de carburo de silicio que funcionan a 600°C podrían hacer que los viajes en avión sean más fáciles para el medio ambiente

Construido para soportar el calor

Mientras que los sensores convencionales alcanzan su punto de ruptura a unos 300 °C, los investigadores del Fraunhofer IZM están creando un sensor que funciona de forma fiable al doble de esa temperatura. El secreto de los sensores amantes del calor: carburo de silicio, grabado con una precisión excepcional. Su capacidad para controlar la presión incluso en entornos extremadamente adversos podría ayudar a ajustar el proceso de combustión en las turbinas de los reactores y a reducir el consumo de combustible de los aviones.

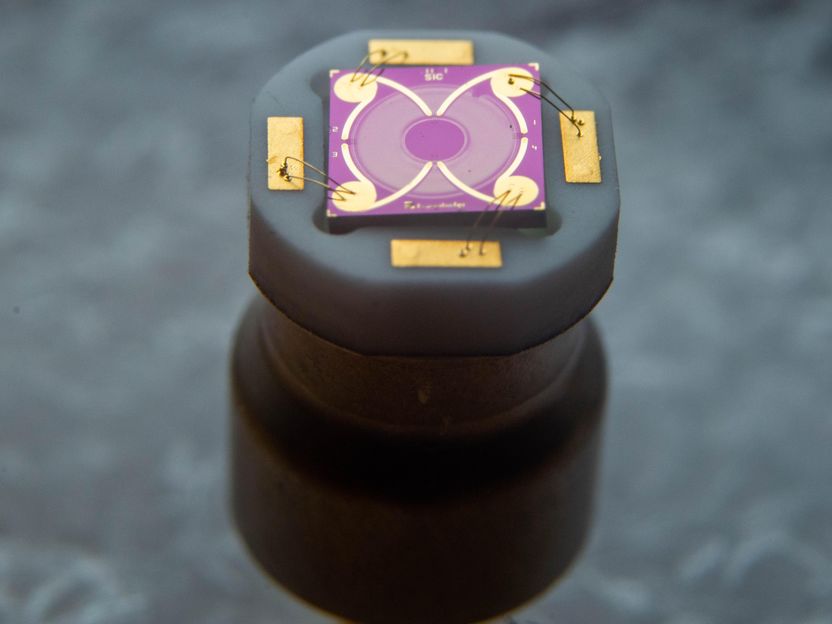

El proceso de grabado especial EA se utiliza para crear sensores que funcionan hasta a 600°C.

Fraunhofer IZM

Los humanos han soñado con volar desde que nuestra especie miró por primera vez al cielo. Desde la historia del condenado Ícaro hasta el genio del diseño de Leonardo da Vinci, el mito y la imaginación se fueron enriqueciendo poco a poco con los conocimientos científicos y técnicos. Desde la llegada de los motores a reacción a mediados del siglo XX, la humanidad ha surcado los cielos en máquinas voladoras cada vez más grandes y potentes. El principio de funcionamiento del motor a reacción parece sencillo a primera vista: Un chorro de escape extremadamente potente del motor de turbina de gas genera un empuje que impulsa el avión hacia adelante. Pero el panorama se vuelve más complejo cuando se mira bajo el capó. La compresión del aire en el interior del motor crea una enorme presión, y la cámara de combustión alcanza temperaturas de hasta 600° centígrados, o más en las condiciones aún más extremas de los motores de cohetes. Para garantizar la seguridad y poder vigilar estas condiciones de uso, los sensores deben cumplir unos requisitos muy exigentes: No sólo tienen que ser lo suficientemente sensibles y precisos, sino también absolutamente fiables y duraderos en entornos extremadamente adversos y corrosivos.

En el norte de la capital alemana, Berlín, los investigadores del Fraunhofer IZM han asumido la misión de diseñar y construir un sensor de alta temperatura con las propiedades adecuadas. El carburo de silicio o SiC, el material que han elegido, representa un salto cualitativo en la robustez de los sensores de presión. Los sensores de silicio convencionales no serían una opción para este tipo de aplicaciones, ya que alcanzarían su límite ya a los 150 °C. Con la tecnología Silicon-on-Insulator (SoI), este límite se puede llevar a unos 400°C. Pero cuando se supera este umbral y los sensores se exponen a la presión mecánica, empiezan a deformarse y pierden inmediatamente la precisión.

El uso de SiC para la nueva generación de sensores de alta temperatura tiene muchas ventajas evidentes: El material es extremadamente robusto, químicamente casi inerte y estable incluso a altas temperaturas. Puede soportar una amplia gama de temperaturas, que llegan hasta los 600 °C. Sus propiedades mecánicas y químicas hicieron que se reconociera hace años como un posible cambio en la microelectrónica. Pero estas propiedades positivas tienen un precio: "El carburo de silicio es una bendición y una maldición. La resistencia y durabilidad únicas del material lo hacen muy prometedor para los componentes electrónicos, pero las mismas propiedades hacen que el procesamiento del SiC sea un verdadero dolor de cabeza", sabe Piotr Mackowiak, investigador del Fraunhofer IZM.

El equipo reunido en torno a Mackowiak ha encontrado ahora una solución a este enigma. El reto para ellos era crear un proceso de fabricación de semiconductores para construir un cuerpo base diminuto, pero estable, sobre una fina membrana. Lo hicieron con un proceso de doble grabado extremadamente rápido que graba el carburo de silicio a cuatro micrómetros por minuto. Esta velocidad es ocho veces superior a la convencional, y hace que la tecnología sea interesante para las altas tasas de rendimiento en la producción industrial. El sensor creado por el equipo de Mackowiak también tiene una forma inusual que mantiene el diseño estable a altas temperaturas sin necesidad de refrigeración externa.

"Nuestra idea era mantener el diseño en lo esencial, para garantizar que fuera resistente al calor, pero también tan delgado que pudiera doblarse y funcionar como piezómetro, y logramos ambas cosas con un grabado profundo", explica Mackowiak. Los sensores actuales en este campo funcionan mediante mediciones piezoeléctricas, que pueden registrar la presión dinámica, pero no la estática, y no pueden soportar las altísimas temperaturas a las que se exponen durante mucho tiempo. "Nuestros sensores utilizan el efecto piezorresistivo, lo que significa que pueden registrar tanto la presión dinámica como la estática, y eso durante largos periodos a temperaturas incluso más altas". El sensor y el paquete están ahora a disposición de futuros socios del proyecto, que también podrían participar en la adaptación de los sensores para otros parámetros ambientales.

Los sensores que funcionan de forma fiable a temperaturas elevadas de hasta 600 °C podrían facilitar los viajes en avión al medio ambiente. Al monitorizar las oscilaciones de presión termoacústicas y otros parámetros del proceso justo en la turbina del reactor, el sistema permite controlar mucho mejor el proceso: La proporción entre el combustible y el aire podría ajustarse con precisión para lograr una combustión más eficiente y limpia. Al final, esto reduciría la cantidad de combustible necesario para volar.

Pequeños cambios en el diseño pueden alterar lo que miden los sensores, lo que los convertiría en una opción interesante no sólo para los viajes aéreos y los vuelos espaciales, sino también para los coches eléctricos o las perforaciones profundas.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.