Las máscaras desechables podrían utilizarse para mejorar el hormigón

La mezcla con materiales de máscara era un 47% más fuerte que el cemento comúnmente utilizado

Dado que las mascarillas de un solo uso que se utilizaron durante la pandemia suponen un problema medioambiental, los investigadores han demostrado la idea de incorporar las antiguas mascarillas a una mezcla de cemento para crear un hormigón más resistente y duradero.

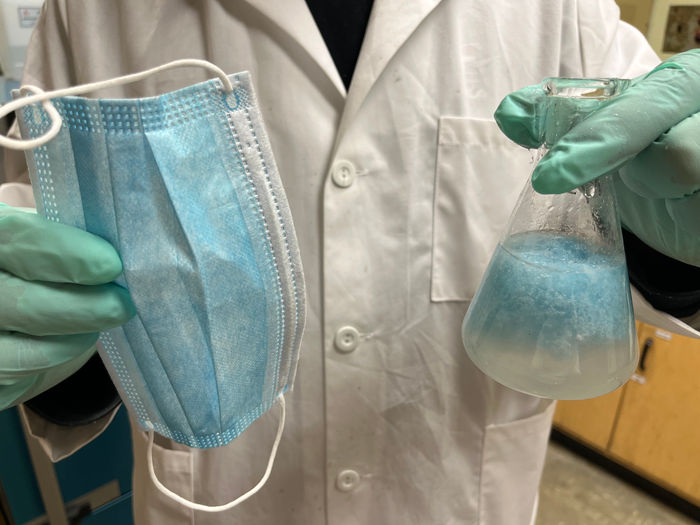

Los investigadores de la WSU desarrollaron un proceso para fabricar diminutas fibras de máscara, de entre cinco y 30 milímetros de longitud, y luego las añadieron al hormigón de cemento para reforzarlo y evitar su agrietamiento.

WSU

En un artículo publicado en la revista Materials Letters, un equipo de investigación de la Universidad Estatal de Washington demostró que la mezcla con materiales de mascarilla era un 47% más resistente que el cemento de uso común tras un mes de curado.

"Estas máscaras de desecho podrían ser un producto valioso si se procesan adecuadamente", afirma Xianming Shi, profesor y director interino del Departamento de Ingeniería Civil y Medioambiental y autor del artículo. "Siempre estoy pendiente de los flujos de residuos, y mi primera reacción es '¿cómo puedo convertir eso en algo utilizable en el hormigón o el asfalto?".

La producción de cemento es un proceso intensivo en carbono, responsable de hasta el 8% de las emisiones de carbono en todo el mundo. A veces ya se añaden microfibras al hormigón para reforzarlo, pero son caras. El hormigón reforzado con microfibras puede reducir potencialmente la cantidad de cemento necesaria para un proyecto o hacer que el hormigón dure más tiempo, ahorrando emisiones de carbono y dinero a los constructores y propietarios.

Fabricadas con un tejido de polipropileno o poliéster donde entra en contacto con la piel y una fibra de polipropileno ultrafina para las capas filtrantes, las mascarillas médicas tienen fibras que pueden ser útiles para la industria del hormigón. Si no se reutilizan, las mascarillas desechables pueden permanecer en el medio ambiente durante décadas y suponer un riesgo para el ecosistema.

"Este trabajo muestra una tecnología para desviar las mascarillas usadas del flujo de residuos a una aplicación de alto valor", dijo Shi.

En su trabajo de prueba de concepto, los investigadores desarrollaron un proceso para fabricar diminutas fibras de máscara, de entre cinco y 30 milímetros de longitud, y luego las añadieron al hormigón de cemento para reforzarlo y evitar que se agriete. Para sus pruebas, retiraron los bucles de metal y algodón de las máscaras, los cortaron y los incorporaron al cemento Portland ordinario, el tipo de cemento más común utilizado en todo el mundo y el ingrediente básico del hormigón, el mortero y la lechada.

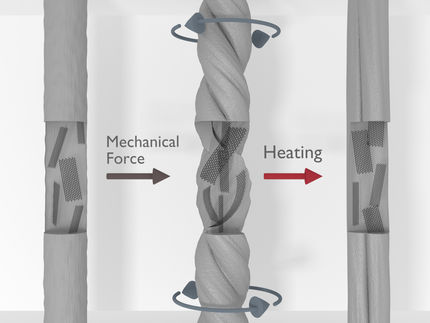

Mezclaron las microfibras de las máscaras en una solución de óxido de grafeno antes de añadir la mezcla a la pasta de cemento. El óxido de grafeno proporciona capas ultrafinas que se adhieren fuertemente a las superficies de las fibras. Estas microfibras de máscara absorben o disipan la energía de fractura que contribuiría a crear pequeñas grietas en el hormigón. Sin las fibras, estas grietas microscópicas acabarían provocando grietas más amplias y el fallo del material.

Los investigadores están realizando más estudios para probar su idea de que las microfibras tratadas con óxido de grafeno también podrían mejorar la durabilidad del hormigón y protegerlo de los daños causados por las heladas y los productos químicos de deshielo que se utilizan en las carreteras. También prevén aplicar esta tecnología al reciclaje de otros materiales poliméricos, como la ropa desechada, para incentivar la recogida de esos residuos.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.