Un nuevo método de impresión 3D promete una impresión más rápida con múltiples materiales

El método es de 5 a 10 veces más rápido que la impresora de alta resolución más rápida disponible actualmente y es capaz de utilizar varios tipos de resina en un solo objeto

Los avances en la impresión 3D han facilitado a los diseñadores e ingenieros la personalización de proyectos, la creación de prototipos físicos a diferentes escalas y la producción de estructuras que no pueden realizarse con técnicas de fabricación más tradicionales. Pero la tecnología sigue teniendo limitaciones: el proceso es lento y requiere materiales específicos que, en su mayoría, deben utilizarse de uno en uno.

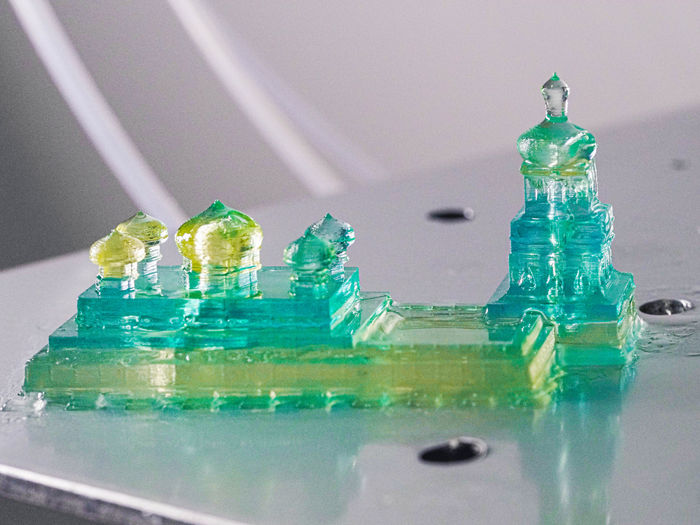

Un modelo de la catedral de Santa Sofía de Kiev en el azul y el amarillo de la bandera ucraniana, realizado con el método iCLIP de impresión en 3D, que permite utilizar varios tipos -o colores- de resina en un solo objeto.

William Pan

Investigadores de Stanford han desarrollado un método de impresión 3D que promete crear impresiones más rápidamente, utilizando varios tipos de resina en un solo objeto. Su diseño, publicado recientemente en Science Advances, es de 5 a 10 veces más rápido que el método de impresión de alta resolución más rápido disponible actualmente y podría permitir a los investigadores utilizar resinas más gruesas con mejores propiedades mecánicas y eléctricas.

"Esta nueva tecnología ayudará a aprovechar plenamente el potencial de la impresión en 3D", afirma Joseph DeSimone, catedrático de Medicina Traslacional Sanjiv Sam Gambhir y profesor de radiología e ingeniería química en Stanford, y autor correspondiente del artículo. "Nos permitirá imprimir mucho más rápido, lo que ayudará a inaugurar una nueva era de fabricación digital, así como a permitir la fabricación de objetos complejos y multimateriales en un solo paso".

Control del flujo de resina

El nuevo diseño mejora un método de impresión 3D creado por DeSimone y sus colegas en 2015 llamado producción de interfaz líquida continua, o CLIP. La impresión CLIP parece propia de una película de ciencia ficción: una plataforma ascendente extrae suavemente el objeto, aparentemente completamente formado, de una fina piscina de resina. La resina de la superficie se endurece en la forma correcta mediante una secuencia de imágenes UV proyectadas a través del charco, mientras que una capa de oxígeno impide el curado en el fondo del charco y crea una "zona muerta" en la que la resina permanece en forma líquida.

La zona muerta es la clave de la velocidad de CLIP. A medida que la pieza sólida se eleva, la resina líquida debe rellenarse detrás de ella, permitiendo una impresión suave y continua. Pero esto no siempre ocurre, especialmente si la pieza sube demasiado rápido o la resina es especialmente viscosa. Con este nuevo método, llamado CLIP de inyección, o iCLIP, los investigadores han montado bombas de jeringa en la parte superior de la plataforma ascendente para añadir resina adicional en puntos clave.

"El flujo de resina en el CLIP es un proceso muy pasivo: sólo se tira del objeto hacia arriba y se espera que la succión pueda llevar el material a la zona donde se necesita", dice Gabriel Lipkowitz, estudiante de doctorado en ingeniería mecánica en Stanford y autor principal del artículo. "Con esta nueva tecnología, inyectamos activamente la resina en las zonas de la impresora donde se necesita".

La resina se suministra a través de conductos que se imprimen simultáneamente con el diseño. Los conductos pueden retirarse una vez completado el objeto o pueden incorporarse al diseño de la misma manera que las venas y arterias se incorporan a nuestro propio cuerpo.

Impresión multimaterial

Al inyectar resina adicional por separado, iCLIP ofrece la oportunidad de imprimir con varios tipos de resina a lo largo del proceso de impresión: cada nueva resina simplemente requiere su propia jeringa. Los investigadores probaron la impresora con hasta tres jeringuillas diferentes, cada una de ellas llena de resina de un color distinto. Imprimieron con éxito modelos de edificios famosos de varios países con el color de la bandera de cada uno de ellos, como la catedral de Santa Sofía con el azul y el amarillo de la bandera ucraniana y el Independence Hall con el rojo, el blanco y el azul estadounidenses.

"La capacidad de fabricar objetos con materiales o propiedades mecánicas variadas es un santo grial de la impresión 3D", afirma Lipkowitz. "Las aplicaciones van desde estructuras de absorción de energía muy eficientes hasta objetos con diferentes propiedades ópticas y sensores avanzados".

Tras demostrar con éxito que iCLIP tiene el potencial de imprimir con múltiples resinas, DeSimone, Lipkowitz y sus colegas están trabajando en un software para optimizar el diseño de la red de distribución de fluidos para cada pieza impresa. Quieren garantizar que los diseñadores tengan un control preciso de los límites entre los tipos de resina y acelerar potencialmente el proceso de impresión aún más.

"Un diseñador no debería tener que entender la dinámica de fluidos para imprimir un objeto con extrema rapidez", dice Lipkowitz. "Estamos tratando de crear un software eficiente que pueda tomar una pieza que un diseñador quiere imprimir y generar automáticamente no sólo la red de distribución, sino también determinar las tasas de flujo para administrar diferentes resinas para lograr un objetivo multimaterial."

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.