De gas de efecto invernadero a materia prima industrial

En lugar de ser liberado a la atmósfera y agravar el problema del cambio climático, el CO2 también puede utilizarse como materia prima para sustancias necesarias en los procesos industriales, como el ácido fórmico o el metanol. La conversión del CO2 ya se ha investigado en detalle en estudios de laboratorio, en los que los nanodiamantes sirven de fotocatalizadores respetuosos con el medio ambiente. Los investigadores del Instituto Fraunhofer de Microingeniería y Microsistemas IMM trabajan ahora con sus socios para convertir esta reacción en un proceso continuo, lo que la acerca mucho más a la aplicación en el mundo real.

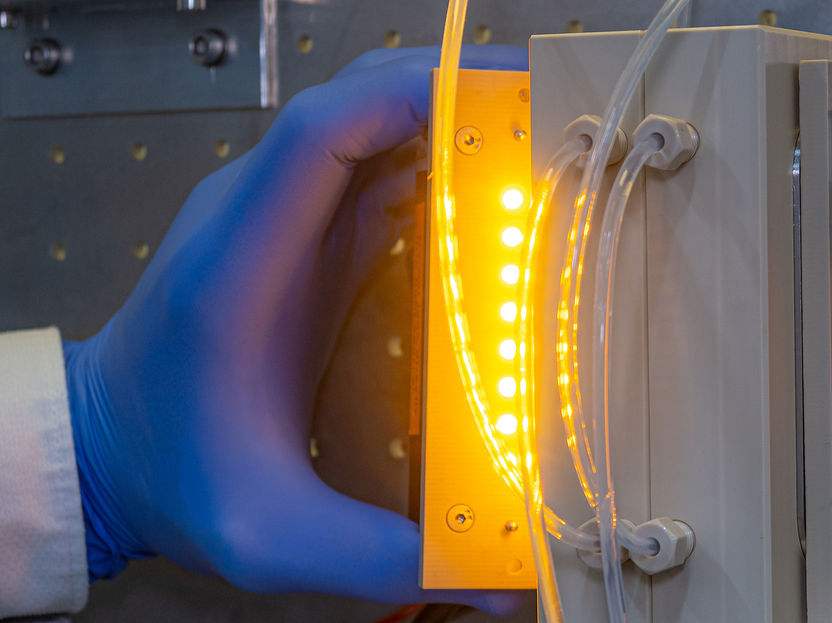

La luz visible como fuente de energía para la conversión fotocatalizada de CO2 en superficies de diamante.

© Fraunhofer IMM

Dado el daño que el CO2 causa al clima, los gobiernos y las empresas se esfuerzan por limitar sus emisiones en la medida de lo posible. Sin embargo, en los casos en los que no puede evitarse, el CO2 podría utilizarse pronto como materia prima en la producción de bloques de construcción C1 de importancia industrial, como el ácido fórmico o el metanol, que sólo contienen un átomo de carbono. Un método posible es el de los nanodiamantes: El CO2 se convierte en ácido fórmico utilizando nanodiamantes como catalizador e irradiándolos con luz UV-C de onda corta en un entorno acuoso. Este método se está estudiando actualmente en los laboratorios de la profesora Anke Krüger en la Universidad de Würzburg (aunque la profesora Krüger trabaja ahora en la Universidad de Stuttgart). Utilizar el diamante como catalizador puede parecer caro, pero el diamante utilizado en este proceso no es un costoso diamante de grado de joyería; es un diamante de detonación que se produce a escala industrial y, por tanto, es relativamente barato como catalizador. Además, está compuesto en su mayor parte por carbono, por lo que es un catalizador "verde" y respetuoso con el medio ambiente.

Los investigadores del Fraunhofer IMM, junto con el profesor Krüger y la empresa Sahlmann Photochemical Solutions GmbH, están dando ahora un paso más hacia la aplicación en el mundo real de estas reacciones en el marco del proyecto CarbonCat. "Hasta ahora, los experimentos se han llevado a cabo en un reactor discontinuo, es decir, en un matraz agitado. Este método presenta ciertas desventajas", afirma el Dr. Thomas Rehm, uno de los científicos del Fraunhofer IMM. "En primer lugar, el contacto entre la fase gaseosa y líquida y el catalizador es menos que ideal; en segundo lugar, el catalizador -es decir, las nanopartículas que están flotando- tiene que ser separado de la solución después de la reacción".

Catalizador de diamante de gran superficie

Por ello, el equipo de investigación ha ideado una forma de aplicar el catalizador en grandes superficies, concretamente en placas de reacción de unos 5 por 9 centímetros. "El proceso por lotes que hemos utilizado hasta ahora consiste en colocar todos los componentes en un matraz y esperar a que la reacción llegue a su fin, pero nosotros queremos conseguir un funcionamiento continuo", explica Rehm. Para ello, los investigadores han desarrollado un microrreactor con una placa de reacción vertical que presenta microcanales recubiertos con el catalizador de diamante. En la parte superior de la placa hay una ranura en la que se bombea constantemente agua. El líquido desciende por la placa. Las fuerzas capilares dan lugar a la formación de una película de líquido con un grosor de 10 a 50 micrómetros, que recubre constantemente los microcanales. El CO2 se dirige sobre la placa de reacción desde abajo en una configuración de contraflujo. "De este modo, podemos aplicar cantidades mucho mayores de dióxido de carbono directamente a la película de catalizador y en un volumen de solución más pequeño. Esto mejora el contacto gas-líquido-sólido, lo que puede dar lugar a una mayor conversión de CO2 y, por tanto, a una mayor cantidad de ácido fórmico", afirma Rehm.

Luz visible en lugar de luz ultravioleta

Además, los investigadores ya no utilizan luz UV-C, que consume mucha energía, como en el caso del catalizador a nanoescala, sino que emplean luz visible, que es más barata y también más fácil de manejar. Para ello es necesario modificar la superficie del diamante, ya que tiene que captar la luz visible pero seguir provocando la misma reacción que el diamante a nanoescala. Para ello, los investigadores unen químicamente complejos metálicos -compuestos orgánicos con un centro metálico que son capaces de captar la luz visible- a la superficie del diamante. Sin embargo, estos complejos no cubren toda la superficie, lo que significa que el líquido y el dióxido de carbono siguen entrando en contacto con la capa de diamante. Cuando la luz visible incide sobre el revestimiento modificado, algunos electrones se desprenden de la red cristalina del diamante y pasan a la superficie de la capa de diamante. A continuación, se transfieren al CO2 para que, en combinación con el agua, se pueda formar ácido fórmico. "Lo que tenemos aquí es una bomba de electrones alimentada por la luz", confirma Rehm. Para suministrar más electrones, el equipo puede aplicar una baja tensión eléctrica a la superficie del diamante.

Algunos hitos -el catalizador de gran superficie y el uso de luz visible- ya se han conseguido. Un aspecto en el que el equipo de investigación sigue trabajando es el bajo tiempo de contacto: Actualmente, el CO2, el agua y la capa de diamante sólo disponen de 10 a 15 segundos para la reacción, tiempo insuficiente para producir la cantidad de ácido fórmico necesaria para las aplicaciones del mundo real. Los investigadores están estudiando dos soluciones: complejos metálicos más eficaces para aumentar la velocidad de reacción y adaptar el reactor para permitir tiempos de contacto más largos.

Combinación de fotoquímica y biocatálisis

En otro proyecto, un equipo formado por miembros de cuatro institutos Fraunhofer diferentes está avanzando en el uso de la luz en la química. El proyecto combina la catálisis fotoquímica con la biocatálisis -es decir, con reacciones en las que las enzimas biológicas sirven de catalizador- y reúne así dos procedimientos muy suaves. El objetivo es producir productos químicos finos con un alto grado de pureza enantiomérica, tal y como se requiere en aplicaciones como la farmacéutica o la agroquímica. Para ello, el equipo de investigación aprovecha las reacciones en cascada, que son posibles gracias al acoplamiento de los dos métodos catalíticos. El consorcio espera conseguir un alto grado de sinergia para la síntesis de moléculas complejas en el futuro.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.