Amoníaco: un eficiente vector de hidrógeno y facilitador del acero ecológico

Científicos de materiales de Max Planck utilizan amoníaco para fabricar hierro y acero de forma sostenible

Cuando se habla de sostenibilidad y acero ecológico, todo el mundo habla del hidrógeno. Pero los medios actuales de almacenamiento y transporte de hidrógeno requieren altas presiones y bajas temperaturas, que son costosas tanto energética como económicamente. Se sabe que el amoníaco es un buen portador de hidrógeno. Yan Ma y sus colegas demuestran que el amoníaco no sólo puede utilizarse para transportar hidrógeno, sino también para la redcución directa de hierro, lo que convierte al amoníaco en un cnadidato vialbe para superar las deficiencias del hidrógeno.

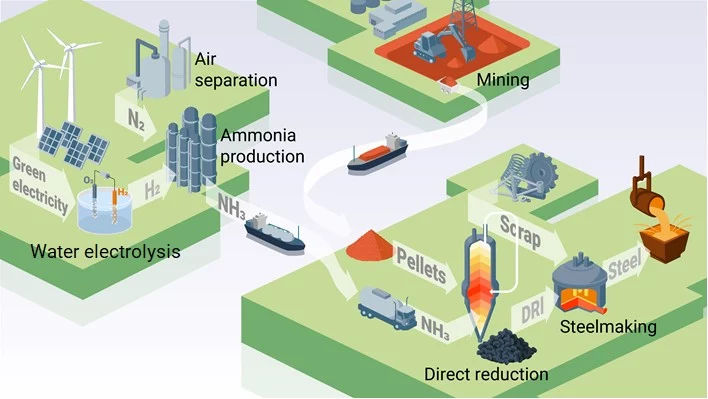

La industria siderúrgica del futuro despliega energías renovables intermitentes mediadas por amoníaco verde.

© T. You, Max-Planck-Institut für Eisenforschung GmbH

En la actualidad, la producción de acero es la principal causa del calentamiento global, responsable de cerca del 7% de las emisiones mundiales de CO2. 7% de las emisiones mundialesde CO2. Para reducir estas emisiones, los científicos y la industria investigan intensamente métodos de producción de hierro basados en el hidrógeno como vías sostenibles para sustituir a los reductores de carbono. Aunque la reducción directa del mineral de hierro mediante hidrógeno es prometedora, los investigadores se enfrentan a un reto importante: para que todo el proceso de fabricación del acero sea respetuoso con el clima, la energía utilizada y el propio hidrógeno deben producirse de forma sostenible. Pero los mercados carecen de suficiente hidrógeno verde y los medios actuales de almacenamiento y transporte de hidrógeno exigen altas presiones y bajas temperaturas, que son costosas tanto energética como económicamente. Investigadores del Max-Planck-Institut für Eisenforschung (MPIE) abordaron este reto utilizando amoníaco como portador de hidrógeno y como reductor del hierro. Compararon el hierro y el acero producidos con la reducción directa a base de amoníaco con la reducción directa a base de hidrógeno, analizaron las características del novedoso proceso y los costes y publicaron sus resultados en la revista Advanced Science.

El amoníaco como reductor directo aporta varias ventajas

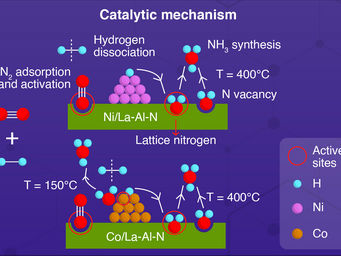

Cada vez se necesita más hidrógeno en todo el mundo, pero su almacenamiento y transporte son complicados: hay que almacenarlo a temperaturas muy bajas o a altas presiones debido a su baja densidad energética volumétrica. Estos medios cuestan el 30% de la energía química incorporada que proporciona el hidrógeno. En cambio, el amoníaco ya se comercializa en todo el mundo con una logística establecida y se sabe que es un excelente portador de hidrógeno con bajos costes de licuefacción. "Nuestro objetivo era estudiar si el amoníaco puede utilizarse directamente para reducir minerales de hierro sin craquearlo en hidrógeno y nitrógeno. Evitar este proceso de craqueo puede reducir los costes totales en un 18%. Además, analizamos cómo afecta el amoníaco como agente reductor a las propiedades del hierro reducido", explica el Dr. Yan Ma, jefe de grupo del MPIE y primer autor de la publicación. Los científicos introdujeron amoníaco en un reactor a escala de laboratorio en el que los minerales de hierro se reducen al denominado hierro esponja. Durante este proceso, una termogravimetría acoplada a una espectrometría de masas midió el peso y la composición del gas, mostrando el grado de reducción y el inicio de la descomposición del amoníaco. "La reducción directa a base de amoníaco procede mediante una reacción autocatalítica. Comparamos su cinética con la reducción directa basada en hidrógeno. Ambas tienen características similares y producen el mismo grado de metalización. A diferencia de la reducción basada en hidrógeno, se forman nitruros durante el enfriamiento en amoníaco, lo que podría proteger el hierro esponja de la corrosión y facilitar su manipulación", explica Ma. La fase de nitruro puede disolverse por completo y eliminarse durante el proceso de fusión posterior, que de todos modos es lo que se pide para el procesamiento posterior. Además, el otro producto de la descomposición del amoníaco, el nitrógeno, puede actuar como portador de calor en un horno de cuba para mantener la temperatura de reacción y aumentar la eficacia para la reducción de minerales de hierro.

Perspectivas: sintetizar amoníaco verde y afinar el proceso de reducción del hierro

La reducción directa basada en el amoníaco conecta dos de las industrias más intensivas enCO2, la siderúrgica y la de producción de amoníaco, y allana juntas el camino hacia una transición sostenible. Además, con el amoníaco se superan las desventajas logísticas y energéticas del hidrógeno y se pueden utilizar tecnologías de hornos ya existentes, a saber, hornos de cuba y de arco eléctrico, con sólo una ligera modificación. En el siguiente paso, el equipo Max Planck probará diferentes parámetros del proceso, como la temperatura o la mezcla de gases, para acelerar el proceso de reducción basado en el amoníaco con vistas a una amplia aplicación industrial.

La investigación cuenta con el apoyo de una beca avanzada del Consejo Europeo de Investigación para el profesor Dierk Raabe, director del MPIE, y de una beca para Yan Ma financiada por el Programa Walter Benjamin.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.