Un nuevo catalizador transforma el dióxido de carbono en un subproducto sostenible

Investigadores crean ácido acético a partir de monóxido de carbono derivado del carbono capturado

La necesidad de capturar CO2 y transportarlo para su almacenamiento permanente o su conversión en usos finales valiosos es una prioridad nacional identificada recientemente en la Ley Bipartidista de Infraestructuras para avanzar hacia emisiones netas cero de gases de efecto invernadero en 2050.

Investigadores de Northwestern han trabajado con un equipo internacional de colaboradores para crear ácido acético a partir de monóxido de carbono derivado del carbono capturado (imagen simbólica).

Computer-generated image

Ahora, investigadores de la Universidad Northwestern han trabajado con un equipo internacional de colaboradores para crear ácido acético a partir de monóxido de carbono derivado del carbono capturado. La innovación, que utiliza un novedoso catalizador creado en el laboratorio del profesor Ted Sargent, podría suscitar un nuevo interés por la captura y el almacenamiento de carbono.

"Hoy en día, la captura de carbono es viable desde el punto de vista técnico, pero aún no desde el económico", afirma Sargent. "Al utilizar la electroquímica para convertir el carbono capturado en productos con mercados establecidos, proporcionamos nuevas vías para mejorar estos aspectos económicos, así como una fuente más sostenible para los productos químicos industriales que aún necesitamos". El trabajo se publicó (3 de mayo) en la revista Nature.

Sargent, autor principal del artículo, es catedrático de Química Lynn Hopton Davis y Greg Davis de la Facultad de Artes y Ciencias Weinberg de la Universidad Northwestern y profesor de Ingeniería Eléctrica e Informática en la Escuela de Ingeniería McCormick. Su equipo tiene experiencia en el uso de electrolizadores -dispositivos en los que la electricidad impulsa una reacción química deseada- para convertir el carbono capturado en productos químicos industriales clave, como etileno y propanol.

Aunque el ácido acético puede resultar más familiar como componente clave del vinagre doméstico, Josh Wicks, doctorando reciente de la Universidad de Toronto y uno de los cuatro coautores del artículo, afirma que este uso representa sólo una pequeña proporción de sus aplicaciones.

"El ácido acético del vinagre debe proceder de fuentes biológicas por fermentación, ya que es consumido por los seres humanos", explica Wicks. "Pero cerca del 90% del mercado del ácido acético se destina a la fabricación de pinturas, revestimientos, adhesivos y otros productos. La producción a esta escala se deriva principalmente del metanol, que procede de combustibles fósiles".

Las bases de datos de evaluación del ciclo de vida mostraron al equipo que por cada kilogramo de ácido acético producido a partir de metanol, el proceso libera 1,6 kg de CO2.

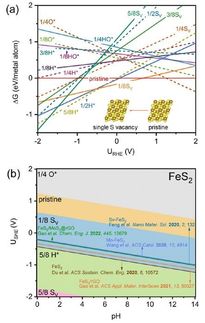

Su método alternativo se lleva a cabo mediante un proceso de dos pasos: primero, elCO2 gaseoso capturado se hace pasar por un electrolizador, donde reacciona con agua y electrones para formar monóxido de carbono (CO). A continuación, el CO gaseoso pasa por un segundo electrolizador, donde otro catalizador lo transforma en diversas moléculas que contienen dos o más átomos de carbono.

"Uno de los principales retos a los que nos enfrentamos es la selectividad", explica Wicks. "La mayoría de los catalizadores utilizados para este segundo paso facilitan múltiples reacciones simultáneas, lo que da lugar a una mezcla de diferentes productos de dos carbonos que puede ser difícil de separar y purificar. Lo que intentamos hacer aquí fue establecer unas condiciones que favorecieran un producto por encima de todos los demás".

Vinayak Dravid, otro de los autores principales del artículo y catedrático Abraham Harris de Ciencia e Ingeniería de Materiales, es el director fundador del Centro de Caracterización Atómica y a Nanoescala (NUANCE) de la Universidad Northwestern, que permitió al equipo acceder a diversas capacidades para realizar mediciones de materiales a escala atómica y electrónica.

"Los problemas de la investigación moderna son complejos y polifacéticos y requieren capacidades diversas pero integradas para analizar materiales hasta la escala atómica", dijo Dravid. "Colegas como Ted nos plantean problemas desafiantes que estimulan nuestra creatividad para desarrollar ideas novedosas y métodos de caracterización innovadores".

El análisis del equipo demostró que el uso de una proporción mucho menor de cobre (aproximadamente el 1%) en comparación con catalizadores anteriores favorecería la producción de sólo ácido acético. También demostró que elevar la presión a 10 atmósferas permitiría al equipo alcanzar una eficiencia récord.

En el artículo, el equipo informa de una eficiencia farádica del 91%, lo que significa que 91 de cada 100 electrones bombeados a los electrolizadores acaban en el producto deseado, en este caso, ácido acético.

"Se trata de la mayor eficacia farádica para un producto multicarbónico con una densidad de corriente escalable de la que se tiene constancia", afirma Wicks. "Por ejemplo, los catalizadores dirigidos al etileno suelen alcanzar un máximo de entre el 70% y el 80%, por lo que nosotros lo superamos con creces".

El nuevo catalizador también parece ser relativamente estable: mientras que la eficiencia farádica de algunos catalizadores tiende a degradarse con el tiempo, el equipo demostró que se mantenía en un alto nivel del 85% incluso después de 820 horas de funcionamiento.

Wicks espera que los elementos que condujeron al éxito del equipo -incluidos un producto objetivo novedoso, un ligero aumento de la presión de reacción y una menor proporción de cobre en el catalizador- inspiren a otros equipos a pensar de forma innovadora.

"Algunos de estos enfoques van en contra de la sabiduría convencional en este campo, pero hemos demostrado que pueden funcionar muy bien", afirma. "En algún momento vamos a tener que descarbonizar todos los elementos de la industria química, así que cuantas más vías diferentes tengamos para obtener productos útiles, ya sea etanol, propileno o ácido acético, mejor".

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.