Investigadores imprimen en 3D componentes para un espectrómetro de masas portátil

Los filtros de masas miniaturizados, ligeros y baratos, son un paso clave hacia espectrómetros de masas portátiles que podrían identificar sustancias químicas desconocidas en lugares remotos

Los espectrómetros de masas, dispositivos que identifican sustancias químicas, se utilizan ampliamente en aplicaciones como el análisis de escenas del crimen, las pruebas toxicológicas y la prospección geológica. Pero estos aparatos son voluminosos, caros y fáciles de dañar, lo que limita sus posibilidades de uso.

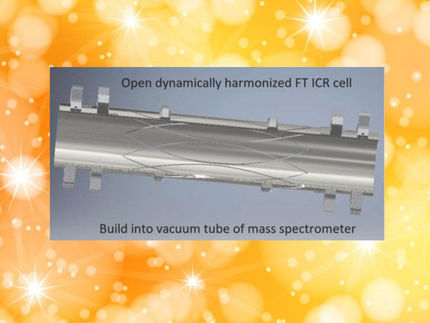

Esta foto muestra un ejemplo de filtro de masa cuadrupolar miniaturizado impreso en 3D. Pueden fabricarse en cuestión de horas por unos pocos dólares.

Courtesy of Luis Fernando Velásquez-García, Colin Eckhoff, et al

Gracias a la fabricación aditiva, los investigadores del MIT han creado un filtro de masas, que es el componente central de un espectrómetro de masas, mucho más ligero y barato que el mismo tipo de filtro fabricado con técnicas y materiales tradicionales.

Su filtro miniaturizado, conocido como cuadrupolo, puede fabricarse completamente en cuestión de horas por unos pocos dólares. El dispositivo impreso en 3D es tan preciso como algunos filtros masivos de calidad comercial que pueden costar más de 100.000 dólares y tardan semanas en fabricarse.

Fabricado con resina vitrocerámica duradera y resistente al calor, el filtro se imprime en 3D en un solo paso, por lo que no es necesario ensamblarlo. El montaje suele introducir defectos que pueden mermar el rendimiento de los cuadrupolos.

Este cuadrupolo ligero, barato y preciso es un paso importante en los 20 años que Luis Fernando Velásquez-García lleva buscando un espectrómetro de masas portátil impreso en 3D.

"No somos los primeros en intentarlo. Pero somos los primeros que lo hemos conseguido. Hay otros filtros cuadrupolares miniaturizados, pero no son comparables a los filtros de masas profesionales. Hay muchas posibilidades para este hardware si el tamaño y el coste pudieran reducirse sin afectar negativamente al rendimiento", afirma Velásquez-García, investigador principal de los Laboratorios de Tecnología de Microsistemas (MTL) del MIT y autor principal de un artículo en el que se detalla el cuadrupolo miniaturizado.

Por ejemplo, un científico podría llevar un espectrómetro de masas portátil a zonas remotas de la selva tropical y utilizarlo para analizar rápidamente posibles contaminantes sin tener que enviar las muestras al laboratorio. Y un dispositivo ligero sería más barato y fácil de enviar al espacio, donde podría controlar las sustancias químicas de la atmósfera terrestre o de planetas lejanos.

Velásquez-García colabora en el artículo con Colin Eckhoff, estudiante de Ingeniería Eléctrica e Informática del MIT; Nicholas Lubinsky, antiguo postdoctorando del MIT; y Luke Metzler y Randall Pedder, de Ardara Technologies. La investigación se publica en Advanced Science.

El tamaño importa

En el corazón de un espectrómetro de masas se encuentra el filtro de masas. Este componente utiliza campos eléctricos o magnéticos para clasificar las partículas cargadas en función de su relación masa/carga. De este modo, el aparato puede medir los componentes químicos de una muestra para identificar una sustancia desconocida.

Un cuadrupolo, un tipo común de filtro de masas, se compone de cuatro varillas metálicas que rodean un eje. Se aplican tensiones a las varillas, que producen un campo electromagnético. Dependiendo de las propiedades del campo electromagnético, los iones con una relación masa-carga específica se arremolinarán por el centro del filtro, mientras que otras partículas escaparán por los lados. Variando la mezcla de voltajes, se puede apuntar a iones con diferentes relaciones masa-carga.

Aunque su diseño es bastante sencillo, un cuadrupolo típico de acero inoxidable puede pesar varios kilogramos. Pero miniaturizar un cuadrupolo no es tarea fácil. Hacer el filtro más pequeño suele introducir errores durante el proceso de fabricación. Además, los filtros más pequeños recogen menos iones, lo que hace que el análisis químico sea menos sensible.

"No se pueden hacer cuadrupolos arbitrariamente más pequeños: hay un compromiso", añade Velásquez-García.

Su equipo equilibró esta disyuntiva aprovechando la fabricación aditiva para fabricar cuadrupolos miniaturizados con el tamaño y la forma ideales para maximizar la precisión y la sensibilidad.

Fabrican el filtro a partir de una resina de vitrocerámica, un material imprimible relativamente nuevo que resiste temperaturas de hasta 900 grados Celsius y funciona bien en el vacío.

El dispositivo se fabrica mediante fotopolimerización en cuba, un proceso en el que un pistón se introduce en una cuba de resina líquida hasta casi tocar un conjunto de LED situados en el fondo. Éstos se iluminan y curan la resina que queda en el minúsculo hueco entre el pistón y los LED. A continuación, una diminuta capa de polímero curado se pega al pistón, que se eleva y repite el ciclo, construyendo el dispositivo capa a capa.

"Se trata de una tecnología relativamente nueva para imprimir cerámica que permite fabricar objetos 3D muy precisos. Y una ventaja clave de la fabricación aditiva es que puedes iterar agresivamente los diseños", afirma Velásquez-García.

Dado que la impresora 3D puede dar prácticamente cualquier forma, los investigadores diseñaron un cuadrupolo con varillas hiperbólicas. Esta forma es ideal para el filtrado masivo, pero difícil de fabricar con métodos convencionales. Muchos filtros comerciales emplean varillas redondeadas en su lugar, lo que puede reducir el rendimiento.

También imprimieron una intrincada red de celosías triangulares alrededor de las varillas, lo que proporciona durabilidad al tiempo que garantiza que las varillas permanezcan en la posición correcta si el dispositivo se mueve o se agita.

Para terminar el cuadrupolo, los investigadores utilizaron una técnica denominada chapado químico para recubrir las varillas con una fina película metálica que las hace conductoras de la electricidad. Cubren todo menos las varillas con un producto químico de enmascaramiento y luego sumergen el cuadrupolo en un baño químico calentado a una temperatura y unas condiciones de agitación precisas. De este modo se deposita una fina película metálica sobre las varillas de manera uniforme, sin dañar el resto del dispositivo ni cortocircuitar las varillas.

"Al final, hicimos cuadrupolos que eran los más compactos pero también los más precisos que se podían hacer, dadas las limitaciones de nuestra impresora 3D", dice Velásquez-García.

Maximizar el rendimiento

Para probar sus cuadrupolos impresos en 3D, el equipo los integró en un sistema comercial y descubrió que podían alcanzar resoluciones más altas que otros tipos de filtros en miniatura. Sus cuadrupolos, de unos 12 centímetros de longitud, tienen una densidad equivalente a la cuarta parte de los filtros de acero inoxidable comparables.

Además, otros experimentos sugieren que sus cuadrupolos impresos en 3D podrían alcanzar una precisión equiparable a la de los filtros comerciales a gran escala.

En el futuro, los investigadores planean aumentar el rendimiento del cuadrupolo haciendo los filtros más largos. Un filtro más largo puede permitir mediciones más precisas, ya que más iones que deberían filtrarse escaparán a medida que la sustancia química recorra su longitud. También pretenden explorar distintos materiales cerámicos que puedan transferir mejor el calor.

"Nuestra visión es fabricar un espectrómetro de masas en el que todos los componentes clave puedan imprimirse en 3D, lo que contribuiría a crear un dispositivo con mucho menos peso y coste sin sacrificar el rendimiento. Aún queda mucho trabajo por hacer, pero este es un gran comienzo", añade Velásquez-García.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.