Acero verde de barro rojo tóxico

Un proceso económico con hidrógeno verde permite extraer hierro sin CO2 del lodo rojo generado en la producción de aluminio

La producción de aluminio genera cada año unos 180 millones de toneladas de lodo rojo tóxico. Científicos del Max-Planck-Institut für Eisenforschung, un centro de investigación sobre el hierro, han demostrado ahora cómo puede fabricarse acero ecológico a partir de los residuos de la producción de aluminio de una forma relativamente sencilla. En un horno de arco eléctrico similar a los utilizados en la industria siderúrgica desde hace décadas, convierten el óxido de hierro contenido en el lodo rojo en hierro mediante plasma de hidrógeno. Con este proceso se podrían producir casi 700 millones de toneladas de acerosin CO2 a partir de los cuatro mil millones de toneladas de lodos rojos acumulados hasta la fecha en todo el mundo, lo que corresponde a un buen tercio de la producción anual de acero mundial. Y como demuestra el equipo del Max Planck, el proceso también sería económicamente viable.

Según las previsiones, la demanda de acero y aluminio aumentará hasta un 60% de aquí a 2050. Sin embargo, la producción convencional de estos metales tiene un impacto considerable en el medio ambiente. El 8% de las emisiones mundiales de CO2 proceden de la industria siderúrgica, lo que la convierte en el sector con mayores emisiones de gases de efecto invernadero. Por su parte, la industria del aluminio produce cada año unos 180 millones de toneladas de lodo rojo, que es altamente alcalino y contiene trazas de metales pesados como el cromo. En Australia, Brasil y China, entre otros países, estos residuos se secan en el mejor de los casos y se eliminan en gigantescos vertederos, lo que supone elevados costes de tratamiento. Cuando llueve mucho, el lodo rojo suele ser arrastrado fuera del vertedero, y cuando se seca, el viento puede lanzarlo al medio ambiente en forma de polvo. Además, el lodo rojo altamente alcalino corroe las paredes de hormigón de los vertederos, lo que provoca fugas de lodo rojo que ya han desencadenado desastres medioambientales en varias ocasiones, por ejemplo en China en 2012 y en Hungría en 2010. Además, grandes cantidades de lodo rojo también se eliminan simplemente en la naturaleza.

Potencial para ahorrar 1.500 millones de toneladas deCO2 en la industria siderúrgica

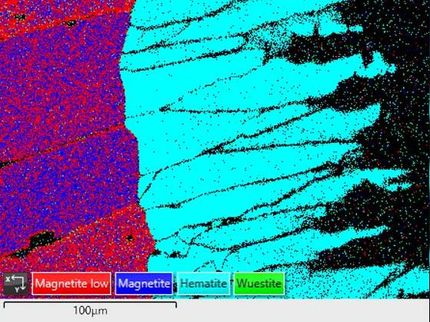

"Nuestro proceso podría resolver simultáneamente el problema de los residuos de la producción de aluminio y mejorar la huella de carbono de la industria siderúrgica", afirma Matic Jovičevič-Klug, que desempeñó un papel clave en el trabajo como científico del Max-Planck-Institut für Eisenforschung. En un estudio publicado en la revista Nature, el equipo muestra cómo el lodo rojo puede utilizarse como materia prima en la industria siderúrgica. Esto se debe a que los residuos de la producción de aluminio están compuestos hasta en un 60 por ciento por óxido de hierro. Los científicos del Max Planck funden el lodo rojo en un horno de arco eléctrico y, al mismo tiempo, reducen el óxido de hierro que contiene a hierro utilizando un plasma que contiene un diez por ciento de hidrógeno. La transformación, conocida en la jerga técnica como reducción por plasma, dura sólo diez minutos, durante los cuales el hierro líquido se separa de los óxidos líquidos y puede extraerse fácilmente. El hierro es tan puro que puede transformarse directamente en acero.

Los óxidos metálicos restantes ya no son corrosivos y se solidifican al enfriarse para formar un material similar al vidrio que puede utilizarse como material de relleno en la industria de la construcción, por ejemplo. Otros grupos de investigación han producido hierro a partir de lodo rojo utilizando un método similar con coque, pero esto produce hierro muy contaminado y grandes cantidades deCO2. El uso de hidrógeno verde como agente reductor evita estas emisiones de gases de efecto invernadero. "Si se utilizara hidrógeno verde para producir hierro a partir de los 4.000 millones de toneladas de lodo rojo que se han generado en la producción mundial de aluminio hasta la fecha, la industria siderúrgica podría ahorrar casi 1.500 millones de toneladas deCO2", afirma Isnaldi Souza Filho, jefe de grupo de investigación del Max-Planck-Institut für Eisenforschung.

Un proceso económico, incluso con hidrógeno y electricidad ecológicos

Los metales pesados del lodo rojo también pueden neutralizarse prácticamente con este proceso. "Tras la reducción, detectamos cromo en el hierro", explica Matic Jovičevič-Klug. "También es probable que otros metales pesados y preciosos vayan a parar al hierro o a una zona separada. Es algo que investigaremos en estudios posteriores". Los metales valiosos podrían entonces separarse y reutilizarse". Además, los metales pesados que permanecen en los óxidos metálicos están firmemente ligados a ellos y ya no pueden eliminarse con el agua, como puede ocurrir con el lodo rojo.

Sin embargo, producir hierro a partir de lodos rojos directamente con hidrógeno no sólo beneficia doblemente al medio ambiente, sino que también compensa económicamente, como demostró el equipo de investigación en un análisis de costes. Con hidrógeno y una mezcla de electricidad para el horno de arco eléctrico procedente sólo parcialmente de fuentes renovables, el proceso merece la pena, si el lodo rojo contiene un 50 por ciento de óxido de hierro o más. Si además se tienen en cuenta los costes de eliminación del lodo rojo, sólo basta un 35% de óxido de hierro para que el proceso resulte rentable. Con hidrógeno verde y electricidad, a los costes actuales -teniendo en cuenta también el coste del vertido del lodo rojo- se necesita una proporción de entre el 30% y el 40% de óxido de hierro para que el hierro resultante sea competitivo en el mercado. "Se trata de estimaciones conservadoras, porque los costes de eliminación del lodo rojo probablemente se calculan bastante bajos", afirma Isnaldi Souza Filho. Y hay otra ventaja desde el punto de vista práctico: los hornos de arco eléctrico se utilizan mucho en la industria metalúrgica -incluidas las fundiciones de aluminio-, ya que sirven para fundir chatarra. Por tanto, en muchos casos, la industria sólo tendría que invertir un poco para ser más sostenible. "Para nosotros era importante tener en cuenta también los aspectos económicos en nuestro estudio", afirma Dierk Raabe, Director del Max-Planck-Institut für Eisenforschung. "Ahora le toca a la industria decidir si utilizará la reducción por plasma del lodo rojo a hierro".

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.