Inspirado en el geco: mejores propiedades de adherencia de los plásticos mediante la combinación de microestructuras y nanoestructuras

La superficie estructurada mejora la adherencia, la humectabilidad, la reflexión óptica, la hidrofobicidad y la reciclabilidad.

Con un proceso patentado de micro-nanoestructuración, el Instituto Fraunhofer de Microestructura de Materiales y Sistemas IMWS de Halle (Saale) ha logrado mejoras significativas en las propiedades de adhesión de los polímeros. El proceso, en el que las superficies estructuradas se producen por impresión en caliente o moldeo por inyección, también ofrece ventajas considerables en cuanto a humectabilidad, reflexión óptica, hidrofobicidad y reciclabilidad.

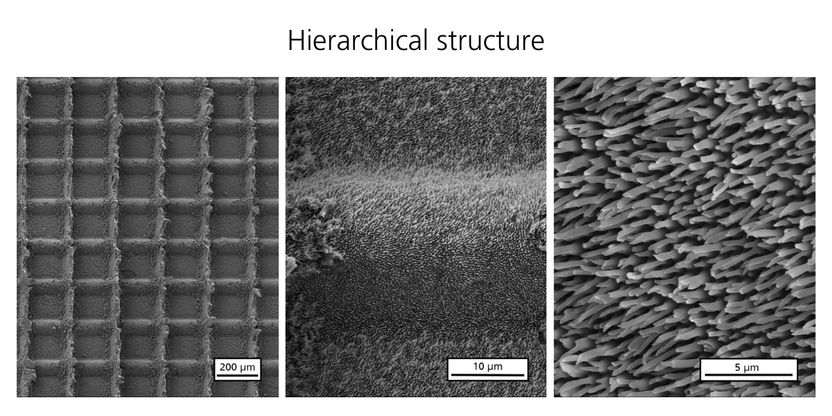

Imagen de microscopio electrónico de barrido de la estructura jerárquica en una superficie de policarbonato.

© Fraunhofer IMWS

Cuando un geco trepa por las paredes, lo hace gracias a la gran superficie de contacto de las estructuras jerárquicas y fibrilares de sus patas con el suelo. El Fraunhofer IMWS ha aplicado un enfoque similar a las superficies de los polímeros. Éstas se dotan de una estructura jerárquica mediante impresión en caliente, utilizando herramientas de estampación hechas de óxido de aluminio que previamente han sido micro y nanoestructuradas utilizando un láser y un proceso electroquímico autoorganizador.

El proceso es adecuado para estructurar diversos plásticos, como elastómeros termoplásticos (TPE), poliuretanos termoplásticos (TPU), policarbonato (PC), polimetacrilato de metilo (PMMA), polipropileno (PP) o polietileno (PE). Las herramientas de estampación de óxido de aluminio pueden integrarse fácilmente en los procesos de producción existentes para la transformación de plásticos. El moldeo se realiza a altas temperaturas y baja presión. Tras enfriarse bajo carga, el desmoldeo se lleva a cabo retirando el material polimérico de la herramienta de gofrado.

Para optimizar el proceso, el equipo de Fraunhofer determinó las temperaturas de procesado adecuadas basándose en las temperaturas de transición vítrea y de fusión obtenidas por calorimetría diferencial de barrido (DSC). La micro/nanoestructura de las herramientas de gofrado y la estructura inversa resultante de la superficie del polímero con los nanofilamentos más finos se examinó mediante microscopía electrónica de barrido (SEM). En superficies húmedas (cerámica, vidrio, metal), se consiguió un aumento de la fuerza adhesiva de hasta el 85,4 por ciento con el método Gecko.

Las estructuras superficiales pueden adaptarse de forma individual y específica mediante herramientas fabricadas adecuadamente, lo que abre un amplio abanico de posibles aplicaciones. Son evidentes las nuevas soluciones para la industria del envasado destinadas a mejorar la adherencia del pegamento y las tintas de impresión a las películas, así como los nuevos enfoques para evitar que las superficies de plástico se empañen, por ejemplo en la industria óptica.

"Otra gran ventaja es que podemos conseguir diferentes estructuras superficiales y, por tanto, nuevas propiedades de los materiales sin introducir elementos adicionales como aditivos o recubrimientos. Esto significa que los materiales pueden permanecer puros, lo que simplifica considerablemente su posterior reciclado", afirma el Dr. Andrea Friedmann, director del grupo "Materiales biofuncionales para medicina y medio ambiente" del Fraunhofer IMWS. "También se evitan los largos y costosos procedimientos de aprobación porque la micro-nanoestructuración se lleva a cabo en materiales que ya han sido aprobados y no han sido modificados químicamente. Esto permite a las empresas ahorrar mucho tiempo y elevados costes a la hora de introducir productos mejorados."

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.