Piel sintética fabricada con PBS reciclables y biológicos

Un nuevo tipo de piel sintética pura cumple los elevados requisitos del Reglamento Europeo de Ecodiseño. Fabricada a partir de un plástico de base biológica, es biodegradable y cumple los requisitos de un proceso de reciclado cerrado.

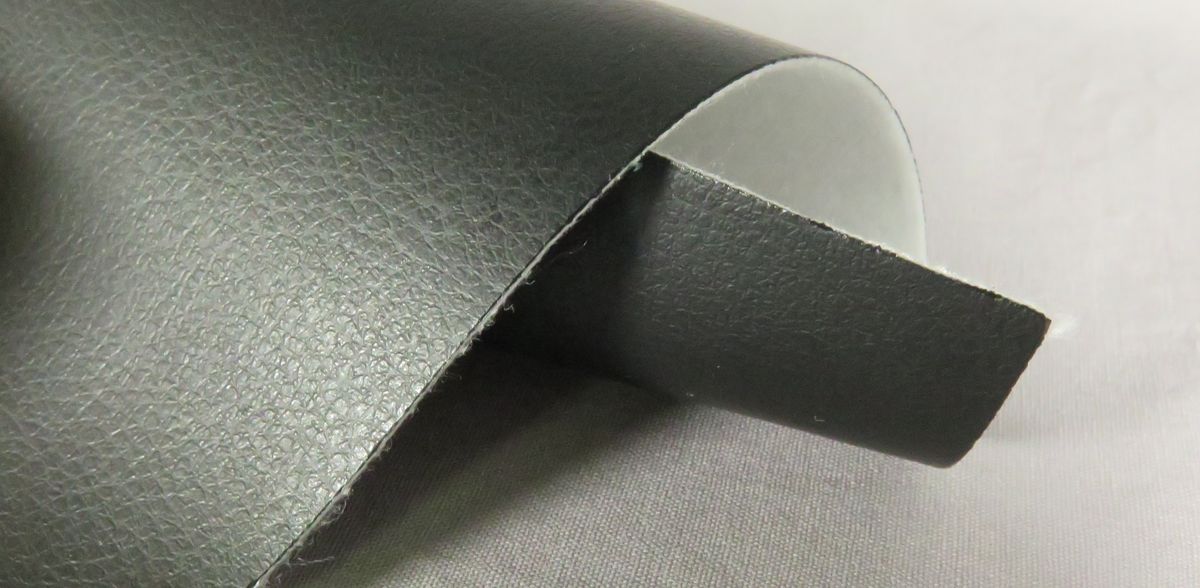

Muchas pieles sintéticas consisten en un sustrato textil al que se aplica una capa de polímero. La capa de polímero suele constar de una capa adhesiva y una capa superior, que suele ser en relieve. El soporte textil y la capa superior suelen ser materiales completamente distintos. Como sustratos textiles se suelen utilizar tejidos, géneros de punto o telas no tejidas de PET, PET/algodón o poliamida. Para los revestimientos se suelen utilizar PVC y diversos poliuretanos. El uso de estos materiales compuestos establecidos no cumple los criterios de sostenibilidad actuales. Su reciclaje por tipos es muy costoso o incluso imposible. No son biodegradables. Por tanto, urge buscar materiales alternativos para la producción de piel artificial. En 2022, la UE adoptó la Iniciativa de Productos Sostenibles (SPI) ("Green Deal"). Incluye una normativa de ecodiseño que considera el ciclo de vida de un producto en la conservación de los recursos. Para el diseño textil y de producto, esto significa incorporar el cierre del bucle o fin de vida en el desarrollo del producto.

En un proyecto de la AiF llevado a cabo en estrecha colaboración entre el DITF y el Instituto de Freiberg gGmbH (FILK), ha sido posible desarrollar un cuero sintético en el que tanto el material de fibra como el polímero de recubrimiento son idénticos. La pureza varietal es un requisito previo para un concepto de reciclado industrial.

Se recomendó el poliéster alifático succinato de polibutileno (PBS) como material de base debido a sus propiedades. El PBS puede producirse a partir de fuentes biogénicas y ya está disponible en el mercado en varios grados y en grandes cantidades. Su biodegradabilidad ha quedado demostrada en pruebas. El material puede procesarse termoplásticamente. Esto se aplica tanto al material de fibra como al revestimiento. El reciclado posterior del producto se ve facilitado por las propiedades termoplásticas.

Para llevar a cabo con éxito el proceso de hilatura primaria y obtener filamentos de PBS con buenas propiedades mecánicas textiles, hubo que realizar ajustes del proceso en el pozo de enfriamiento de la DITF. Al final, fue posible hilar hilos POY a velocidades relativamente altas, de hasta 3.000 m/min, que tenían una tenacidad ligeramente inferior a 30 cN/tex cuando se estiraban. Los hilos podían transformarse fácilmente en tejidos de PBS puro. Éstos, a su vez, se utilizaron en FILK como sustrato base textil para el posterior recubrimiento por extrusión, en el que el PBS también se empleó como termoplástico.

Con unos pasos de producción optimizados, se pudieron producir materiales compuestos de PBS con la estructura típica del cuero artificial. La pureza y la biodegradabilidad cumplen los requisitos para un proceso de reciclado cerrado.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Noticias más leídas

Más noticias del departamento ciencias

Reciba la química en su bandeja de entrada

Al enviar el formulario, se muestra usted de acuerdo con que LUMITOS AG le envíe por correo electrónico el boletín o boletines seleccionados anteriormente. Sus datos no se facilitarán a terceros. El almacenamiento y el procesamiento de sus datos se realiza sobre la base de nuestra política de protección de datos. LUMITOS puede ponerse en contacto con usted por correo electrónico a efectos publicitarios o de investigación de mercado y opinión. Puede revocar en todo momento su consentimiento sin efecto retroactivo y sin necesidad de indicar los motivos informando por correo postal a LUMITOS AG, Ernst-Augustin-Str. 2, 12489 Berlín (Alemania) o por correo electrónico a revoke@lumitos.com. Además, en cada correo electrónico se incluye un enlace para anular la suscripción al boletín informativo correspondiente.