Nuevos enfoques para la producción rentable y rápida de pilas de combustible

El Instituto Fraunhofer de Tecnología Láser ILT mostrará a los expertos de la industria del hidrógeno cómo las tecnologías láser avanzadas están ayudando a allanar el camino para el avance de la tecnología del hidrógeno en la feria y conferencia internacional Hy-fcell, que tendrá lugar en Stuttgart los días 8 y 9 de octubre de 2024. En el stand 4E51 del pabellón 4, el instituto de Aquisgrán demostrará qué innovaciones pueden satisfacer la creciente demanda de tecnología del hidrógeno y cómo la tecnología láser aumenta la eficiencia, reduce los costes y mejora la sostenibilidad de la producción de pilas de combustible.

Soldadura por doble haz de una placa bipolar: El innovador proceso permite una producción más rápida y eficiente de pilas de combustible PEM mediante el uso de dos haces láser simultáneos.

© Fraunhofer ILT, Aachen

Para que la tecnología del hidrógeno se convierta en clave de la transición energética, necesita dar un paso decisivo: hacia una aplicación más amplia. Sin embargo, los principales factores que frenan este anhelado avance son los elevados costes de los costosos materiales y los complejos procesos de fabricación de pilas de combustible y electrolizadores.

El Instituto Fraunhofer de Tecnología Láser ILT está abordando estos retos y trabajando duro para desarrollar soluciones rentables y escalables. En Hy-fcell 2024 en Stuttgart, el instituto con sede en Aquisgrán presentará innovaciones pioneras en el pabellón 4, stand 4E51, transformaciones que ayudan a que los procesos de producción sean considerablemente más económicos y sostenibles al mismo tiempo.

Secado de electrodos por láser: eficiencia energética, rapidez y ahorro de espacio en la producción de pilas de combustible

A medida que crece la demanda de pilas de combustible, resulta cada vez más importante hacer más eficientes los procesos de producción. Sin embargo, sigue existiendo un reto clave: el secado de las capas de electrodos aplicadas en húmedo para el conjunto de electrodos de membrana (MEA) en la pila de combustible de membrana de electrolito polimérico (PEM). Convencionalmente, este proceso se lleva a cabo en grandes hornos de convección, que consumen mucha energía y ocupan un espacio considerable en una nave de producción.

Fraunhofer ILT ha desarrollado una tecnología de secado asistido por láser que resuelve estos problemas. El uso de láseres, que exponen los electrodos de forma selectiva, reduce el tiempo de secado de varios minutos a sólo unos segundos. Esta drástica reducción del tiempo de secado aumenta significativamente la velocidad de producción, especialmente en el proceso rollo a rollo. Además, este proceso reduce las necesidades energéticas en comparación con los hornos continuos de gas convencionales. Además, el sistema láser requiere mucho menos espacio, lo que permite una línea de producción más compacta y flexible.

"Con el desarrollo de un proceso rollo a rollo basado en láser para la producción de unidades de electrodos de membrana, estamos dando un paso importante para hacer más eficientes los procesos de fabricación de pilas de combustible. Con nuestra tecnología de secado asistido por láser, estamos estableciendo un nuevo estándar que no sólo aumenta la velocidad de producción, sino que también optimiza la eficiencia energética y la utilización del espacio", explica Manuella Guirgues, del grupo de Procesamiento de Películas Delgadas de Fraunhofer ILT.

Recubrimientos anticorrosión para placas bipolares: aumento de la eficiencia y reducción de costes en la producción de pilas de combustible

Especialmente en el caso de las pilas de combustible PEM, las agresivas condiciones químicas dentro de la pila de combustible plantean nuevos retos para la producción. Proteger las placas bipolares metálicas (BPP) de la corrosión no sólo es esencial para la vida útil de la pila, sino también para la eficiencia de todo el conjunto de la pila de combustible.

Cuando las BPP se recubren con deposición química o física de vapor en el vacío, los costes aumentan y la producción se ralentiza. Fraunhofer ILT está trabajando en un proceso que combina el recubrimiento por pulverización con el procesamiento por haz láser para conseguir un acabado eléctricamente conductor y resistente a la corrosión en las placas bipolares metálicas, sin necesidad de un proceso de vacío que consume mucha energía.

Este método no sólo puede reducir significativamente los costes de producción mediante el uso de materiales rentables, sino que también puede integrarse mejor en los procesos de fabricación en continuo. La gran escalabilidad del proceso contribuye a atender eficazmente el creciente mercado de las pilas de combustible PEM.

Julius Funke, del grupo de Funcionalización a Alta Temperatura, subraya: "Nuestro método basado en láser para la producción de capas de protección contra la corrosión ofrece una alternativa eficaz y rentable a los procesos de vacío tradicionales. Permite una producción más rápida y una escalabilidad mejorada, lo que es crucial para satisfacer la creciente demanda de pilas de combustible PEM."

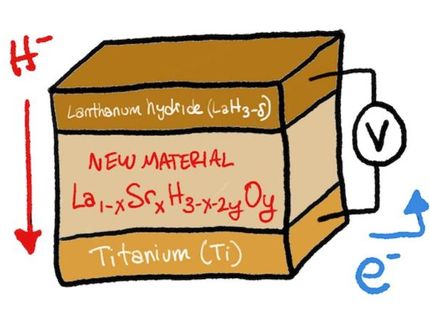

Optimización de la producción de pilas de combustible mediante soldadura de doble haz y reparación de herramientas de conformado

La soldadura de doble haz también puede utilizarse para acelerar la producción en otros lugares. Este proceso utiliza dos haces láser simultáneamente para soldar las placas bipolares metálicas, una técnica que reduce el tiempo de ciclo en casi un 50 por ciento sin comprometer la calidad de la costura. Cuando se utilizan los dos haces para soldar en un punto, se puede influir selectivamente en la dinámica del baño de fusión, lo que permite mayores velocidades de soldadura y evita defectos típicos como el jorobado. Este proceso permite una producción más rápida y eficaz que satisface las crecientes exigencias de la tecnología del hidrógeno.

La producción de BPP metálicos también se ve dificultada por la vida útil de los aceros para herramientas utilizados. Las herramientas son susceptibles de desgaste debido a sus elevadas cargas mecánicas. El enfoque adoptado por ILT consiste en sustituir los aceros para herramientas, de elevado coste, por aceros estructurales y aplicar revestimientos de protección contra el desgaste de alta calidad mediante revestimiento láser de alta velocidad extrema (EHLA). En comparación con los aceros para herramientas convencionales, las piezas revestidas presentan un aumento de la resistencia al desgaste por fricción de más de 10 veces. El proceso EHLA también permite reparar las zonas dañadas de las herramientas, lo que permite adaptarlas y reutilizarlas. Esta tecnología prolonga considerablemente la vida útil de las herramientas, lo que a su vez reduce los costes de producción y aumenta la sostenibilidad de la fabricación.

Fraunhofer ILT está desarrollando una serie de procesos para hacer más eficiente la cadena de procesos de fabricación de componentes de pilas de combustible. Entre ellos se incluye el corte de alta velocidad, con el que se recortan con precisión los BPP y se cortan directamente los orificios de alimentación de los medios. Un enfoque innovador es la introducción por láser de microestructuras en el BPP metálico, que reducen la resistencia eléctrica de contacto y desplazan el agua de la zona de contacto durante el funcionamiento de la pila de combustible. Los investigadores de Aquisgrán también están investigando intensamente la estructuración y soldadura de BPP y MEA compuestos para automatizar aún más la producción de pilas de combustible y hacerla más eficiente.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.