Producción digitalizada y sostenible de pilas

Primer sistema de bobinado de celdas de batería de su clase

Anuncios

El desarrollo y la evolución de los sistemas de almacenamiento existentes es un requisito clave para la transición energética. El Centro de Fabricación Digitalizada de Pilas de Batería (ZDB) del Instituto Fraunhofer de Ingeniería de Fabricación y Automatización IPA y acp systems AG han unido sus fuerzas para poner en marcha un sistema de bobinado para pilas de batería cilíndricas con formatos y diseño flexibles. Sirve como plataforma innovadora de investigación y producción para probar nuevos formatos y componentes de celdas junto con diseños de lengüetas y también permite el desarrollo de celdas de gran formato para futuras tecnologías de baterías. El sistema de bobinado es el primero de su clase en el mundo. Está integrado en una infraestructura de producción de pilas automatizada y digitalizada.

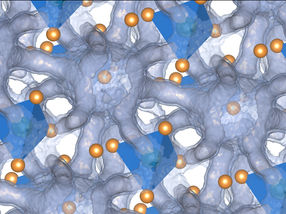

Rollos de gelatina y pila cilíndrica producidos en Fraunhofer IPA (pila redonda 21700 en diseño continuo sin pestañas)

© Fraunhofer IPA/Rainer Bez

Las baterías de los vehículos eléctricos constan de varios módulos, cada uno de los cuales contiene muchas celdas individuales. Estos módulos son la pieza central de cualquier batería y son responsables de la mayor parte de la creación de valor. En los últimos años, las celdas cilíndricas se han hecho cada vez más populares en la industria automovilística, que tiende a favorecer los formatos de celda grandes. ZDB en Fraunhofer IPA y acp systems AG han colaborado estrechamente para desarrollar, construir y ahora poner en servicio un sistema de bobinado para celdas de batería cilíndricas, también conocidas como celdas redondas. Servirá como plataforma versátil de investigación y producción para probar rápidamente nuevos formatos de celdas y diseños de lengüetas, así como métodos avanzados de mejora de la calidad y optimización de procesos. El nuevo sistema de bobinado completa una cadena de producción sin parangón en Europa para la fabricación de pilas cilíndricas para baterías de iones de litio y futuras tecnologías de baterías, como las de iones de sodio. La particularidad de la cadena de producción es que todos los pasos del proceso están digitalizados e interconectados, desde el revestimiento y el bobinado hasta el montaje, el llenado y el conformado. El Ministerio de Economía, Trabajo y Turismo de Baden-Württemberg financió la construcción e instalación del sistema de bobinado.

"En ZDB podemos abarcar todas las fases del proceso de fabricación de una célula de batería. El proceso de bobinado es uno de los principales en la producción de pilas cilíndricas, ya que el rollo de gelatina es la pieza central de la pila. Al poner en línea el sistema de enrollado, hemos cerrado una brecha en la cadena de procesos totalmente digitalizada, por lo que la línea de producción está completa", afirma Julian Grimm, jefe del equipo de investigación de Fraunhofer IPA y subdirector de ZDB.

Electrodos y separadores enrollados en rollos de gelatina

Para que una célula esté lista para su uso hay que seguir una docena de pasos. Durante el proceso de enrollado, los electrodos positivo y negativo se enrollan junto con dos separadores para formar un rollo de gelatina. Después se ensambla la pila, un paso que requiere mover y colocar el rollo de gelatina con gran precisión. A continuación, se inserta un electrodo de varilla por el orificio central del rollo y se utiliza para soldarlo a la base del cilindro.

Pero el nuevo sistema de bobinado de pilas cilíndricas es algo más que una plataforma de producción de rollos de gelatina. También servirá como plataforma de investigación para desarrollar sistemas y formatos de celdas innovadores y probar su calidad. "Lo que hace único a nuestro sistema es su flexibilidad. Nos permite realizar distintos formatos de celdas en diferentes tamaños y diseños de lengüeta, como los diseños sin lengüeta, que no llevan una lengüeta soldada. La lengüeta, un elemento terminal estrecho en el ánodo y el cátodo por el que tiene que pasar la electricidad, es el punto de estrangulamiento en las células de gran formato", explica Grimm. En las pilas redondas, la tendencia es hacia formatos más grandes, que ocupan más espacio tanto en diámetro como en altura. Esto significa que la bobina y la propia célula acaban siendo más grandes. Pero el problema es que cuanto más grandes son las celdas, más difícil resulta recoger la corriente y disipar el calor. "Podemos responder a este reto con diseños de pestañas individuales. En un diseño sin lengüetas, por ejemplo, la lámina portadora de aluminio y cobre puede servir para recoger la corriente y disipar el calor, permitiendo una mayor conducción de ambos que una lengüeta tradicional", explica Grimm. Los innovadores diseños de las celdas garantizan la homogeneidad en las celdas cilíndricas, lo que permite grandes formatos de celda. Se pueden utilizar celdas más grandes con más material activo para lograr una mayor densidad energética, lo que a su vez amplía la autonomía de los vehículos eléctricos.

Recogida de datos asociada a las celdas de las baterías

Para minimizar los residuos y mejorar la calidad, todo el proceso de producción está digitalizado e interconectado. Para ello, los sensores recopilan datos, que luego se agregan en tiempo real en la nube. Las tecnologías de trazabilidad desarrolladas en Fraunhofer IPA permiten asociar los datos recogidos a las celdas de batería producidas. Todas y cada una de las celdas de batería producidas están disponibles para el análisis de datos y para entrenar la inteligencia artificial. De este modo, es posible rastrear las condiciones en las que se produjo la célula y determinar su relación con la calidad final del producto. Los datos se utilizan para desarrollar servicios con capacidades de supervisión, análisis y predicción. Esto permite mejorar el proceso de producción y eliminar las fuentes de error con más rapidez que antes.

"Los diseños innovadores de células requieren el rediseño y la optimización de los procesos de producción, que podemos estudiar utilizando el sistema de bobinado. La combinación de diseños innovadores de celdas y enfoques ágiles de producción es la clave para cumplir los requisitos de un panorama energético en rápida evolución, permitir un lanzamiento más rápido al mercado de nuevas soluciones y allanar el camino hacia tecnologías de baterías sostenibles y de alta calidad", afirma Grimm. Los fabricantes y usuarios de electrodos, separadores y celdas también pueden utilizar el sistema para probar sus prototipos, productos, componentes de celdas, materiales y diseños.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.