Innovación en la producción de aleaciones: un solo paso de los minerales a los metales sostenibles

Los científicos diseñan un proceso que fusiona la extracción, la aleación y el procesado del metal en un único paso respetuoso con el medio ambiente

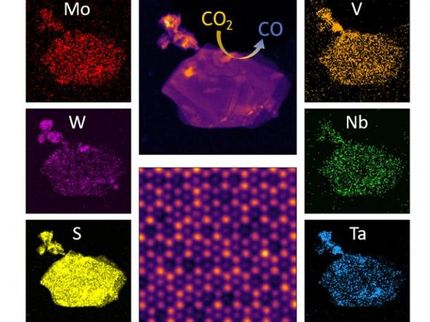

La producción de metales es responsable del 10% de las emisiones mundiales deCO2. La producción de hierro emite dos toneladas deCO2 por cada tonelada de metal producida, y la de níquel emite 14 toneladas deCO2 por tonelada e incluso más, según el mineral utilizado. Estos metales constituyen la base de aleaciones de baja dilatación térmica, denominadas Invar. Son fundamentales para los sectores aeroespacial, del transporte criogénico, la energía y los instrumentos de precisión. Conscientes de su impacto ambiental, científicos del Instituto Max Planck de Materiales Sostenibles (MPI-SusMat) han desarrollado un nuevo método para producir aleaciones de invar sin emitirCO2 y ahorrando una enorme cantidad de energía, mediante un proceso de un solo paso que integra la extracción del metal, la aleación y el procesamiento termomecánico en un solo reactor y un solo paso. Su método disuelve algunos de los límites clásicos entre la metalurgia extractiva y la física, inspirando la conversión directa de óxidos en productos aptos para aplicaciones en una sola operación en estado sólido. Sus hallazgos se publican en la revista Nature.

La metalurgia en un solo paso ahorra energía yCO2

"Nos preguntamos: ¿podemos producir una aleación con una combinación microestructura-propiedades casi optimizada directamente a partir de minerales u óxidos con cero emisionesde CO2 ?", afirma el Dr. Shaolou Wei, investigador Humboldt en MPI-SusMat y primer autor de la publicación. La producción convencional de aleaciones suele consistir en un proceso de tres pasos: primero, se reducen los minerales a su forma metálica, después se mezclan elementos licuados para crear la aleación y, por último, se aplican tratamientos termomecánicos para conseguir las propiedades deseadas. Cada uno de estos pasos consume mucha energía y depende del carbono como portador de energía y agente reductor, lo que provoca importantes emisionesde CO2. "La idea clave es comprender la termodinámica y la cinética de cada elemento y utilizar óxidos con una reducibilidad y una capacidad de mezcla similares a unos 700 °C", prosigue Shaolou. "Esta temperatura está muy por debajo del punto de fusión a granel, lo que aún nos permite extraer metales de sus estados de óxido y mezclarlos en aleaciones mediante un único paso de proceso en estado sólido sin recalentamiento." A diferencia de los métodos convencionales, en los que los minerales se reducen utilizando carbono, lo que da lugar a metales contaminados con carbono, el nuevo método del equipo utiliza hidrógeno como agente reductor. "El uso de hidrógeno en lugar de carbono aporta cuatro ventajas fundamentales", explica el profesor Dierk Raabe, director gerente de MPI-SusMat y autor del estudio. "En primer lugar, la reducción basada en el hidrógeno sólo produce agua como subproducto, lo que significa cero emisionesde CO2. En segundo lugar, se obtienen metales puros directamente, lo que elimina la necesidad de eliminar el carbono del producto final y ahorra tiempo y energía. En tercer lugar, realizamos el proceso a temperaturas comparativamente bajas, en estado sólido. Cuarto, evitamos los frecuentes enfriamientos y recalentamientos característicos de los procesos metalúrgicos convencionales".

Las aleaciones de invar resultantes producidas mediante esta técnica no sólo igualan las propiedades de baja expansión térmica de las aleaciones de invar producidas convencionalmente, sino que también ofrecen una resistencia mecánica superior debido al refinado tamaño de grano heredado naturalmente del proceso.

Escalado a dimensiones industriales

Los científicos del Max Planck han demostrado que la producción de aleaciones de invar mediante un proceso rápido, sin carbono y energéticamente eficiente no sólo es posible, sino muy prometedora. Sin embargo, la ampliación de este método para satisfacer la demanda industrial presenta tres retos fundamentales:

En primer lugar, aunque los investigadores utilizaron óxidos puros para un estudio de prueba de concepto, es probable que las aplicaciones industriales requieran óxidos convencionales cargados de impurezas. Esto plantea la necesidad de adaptar el proceso para manipular materiales menos refinados, manteniendo al mismo tiempo la calidad de la aleación. En segundo lugar, el uso de hidrógeno puro en el proceso de reducción, aunque eficaz, es costoso para las operaciones a gran escala. El equipo está realizando experimentos con concentraciones más bajas de hidrógeno a temperaturas elevadas para encontrar un equilibrio óptimo entre el uso de hidrógeno y los costes energéticos, haciendo el proceso más viable económicamente para la industria. En tercer lugar, aunque el método actual utiliza la sinterización sin presión, la producción de materiales a granel finamente granulados a escala industrial requeriría probablemente la adición de etapas de prensado. La incorporación de la deformación mecánica al mismo proceso podría mejorar aún más la integridad estructural del material, al tiempo que se racionalizaría la producción.

De cara al futuro, la versatilidad de este proceso de un solo paso abre nuevas posibilidades. Dado que el hierro, el níquel, el cobre y el cobalto pueden procesarse de este modo, las aleaciones de alta entropía podrían ser el próximo objetivo. Estas aleaciones, conocidas por su capacidad para mantener propiedades únicas en una amplia gama de composiciones, tienen potencial para desarrollar nuevos materiales, como aleaciones magnéticas blandas, ideales para aplicaciones de alta tecnología. Otra dirección prometedora podría ser el uso de residuos metalúrgicos en lugar de óxidos puros. Al eliminar las impurezas de los materiales de desecho, este enfoque podría transformar los subproductos industriales en valiosas materias primas, mejorando aún más la sostenibilidad de la producción de metales.

Al eliminar la necesidad de altas temperaturas y combustibles fósiles, este proceso de un solo paso basado en el hidrógeno podría reducir drásticamente la huella ambiental de la producción de aleaciones, allanando el camino hacia un futuro más ecológico y sostenible en la metalurgia.

La investigación fue financiada con una beca concedida a Shaolou Wei por la Fundación Alexander von Humboldt y una beca europea de investigación avanzada de Dierk Raabe.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.