El mantenimiento de la máquina inteligente

Evita las sorpresas desagradables: El nuevo sistema de IA también detecta fallos desconocidos

Un nuevo sistema de mantenimiento está ayudando a que los sensores sean más inteligentes. Un equipo de investigación dirigido por el profesor Andreas Schütze de la Universidad del Sarre está combinando la inteligencia artificial con sensores que recogen datos de estado de la maquinaria industrial. El sistema es capaz de detectar estados de daño, desgaste y error, y, de manera única, también es capaz de reconocer cuando surgen estados de la máquina previamente desconocidos, aprendiendo de ellos y asignándolos a sus causas subyacentes. Este enfoque ofrece a las pequeñas y medianas empresas un medio de automatizar las operaciones de mantenimiento y servicio de sus máquinas, permitiéndoles planificar con mayor precisión y evitar sorpresas desagradables.

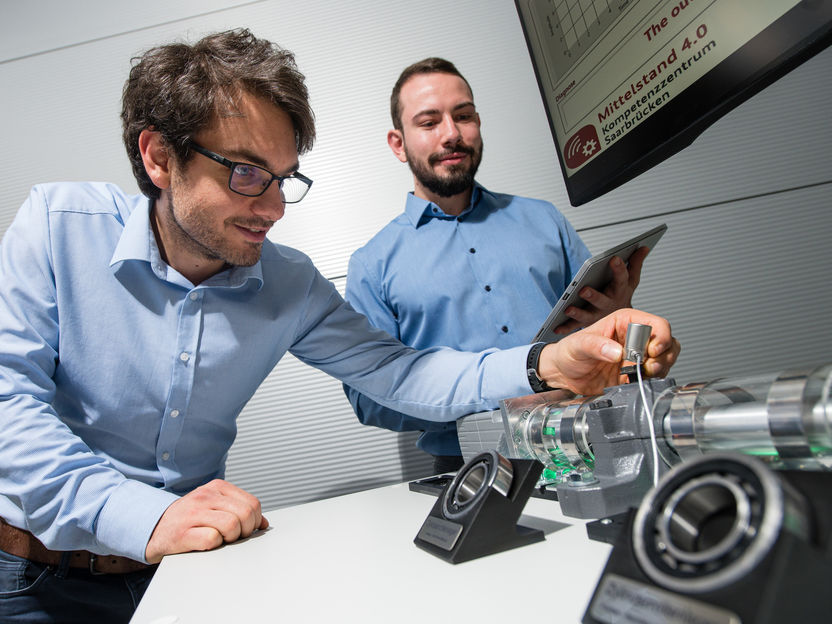

Steffen Klein (izq.) y Christopher Schnur, asistentes de investigación en el grupo dirigido por Andreas Schütze, están actualmente realizando investigaciones sobre el nuevo sistema.

© Oliver Dietze

Un gran número de sensores están constantemente recogiendo datos de la maquinaria industrial actual. Y hay mucho que se puede aprender de estos enormes conjuntos de datos. Cuando una máquina funciona normalmente, la forma en que vibra, se sacude, tararea o se calienta es exclusiva de ese dispositivo. Pero cuando los componentes de la máquina empiezan a desgastarse, estos rasgos característicos sufren cambios sutiles. Minúsculas fluctuaciones de temperatura, ligeros cambios en el comportamiento vibratorio, pequeños cambios en los datos de medición pueden actuar como señales de alerta temprana que pueden indicar cuando un componente comienza a mostrar signos de desgaste. Por lo tanto, es crucial poder detectar estas sutiles variaciones dentro del mar de datos que se están produciendo. Un solo sensor puede generar un terabyte de datos en bruto en sólo unos pocos días", explica el Profesor Andreas Schütze, experto en medición y tecnología de sensores de la Universidad del Sarre. Pero además de detectar estos cambios, es igualmente importante saber cómo interpretarlos.

Schütze y su equipo han estado trabajando con socios de la industria y la academia para desarrollar un sistema que sea capaz de extraer los datos útiles de la señal de las grandes cantidades de datos que se están generando. Al asignar independientemente los patrones de señales a estados específicos de daño, desgaste o error, el sistema es capaz de hacer el estado de la máquina permanentemente visible,' dice Andreas Schütze. El programa compara continuamente los datos de los sensores en tiempo real con los datos asociados con el funcionamiento normal de la máquina y con los típicos patrones de señales que indican un mal funcionamiento incipiente o defectos de desgaste emergentes. Si el sistema detecta una diferencia entre estos patrones de señales, notificará al operador del equipo e indicará cómo responder. Los investigadores que trabajan en la Universidad del Sarre y en el Centro de Mecatrónica y Tecnología de Automatización (ZeMA) de Saarbrücken han desarrollado todo un conjunto de módulos de hardware y software que pueden combinarse para producir un sistema de vigilancia a medida para una amplia variedad de maquinaria y equipos industriales.

El sistema es incluso capaz de detectar fallos desconocidos, aprender de ellos y luego asignar estos fallos a su correspondiente causa raíz. Esto es algo totalmente nuevo. Hasta ahora, los sistemas de monitoreo basados en la IA no eran capaces de evaluar eventos previamente desconocidos. La inteligencia artificial funciona por reconocimiento de patrones. Si algo completamente nuevo sucede y el sistema no reconoce este novedoso patrón, habrá alcanzado efectivamente los límites de sus capacidades. Hemos desarrollado nuestro sistema a un nivel en el que puede reconocer estados que no se han encontrado anteriormente y puede notificar al operador en consecuencia", explica Andreas Schütze. El término técnico es 'detección de novedades'. Si un evento novedoso comienza a aparecer con mayor frecuencia y se dispone de más datos sobre él, el programa es capaz de asignar su causa y las consecuencias que se derivan de él.

En el curso de múltiples proyectos de investigación, el grupo de Schütze filtró de las grandes cantidades de datos de medición aquellos patrones de señales que estaban asociados con cambios en el comportamiento de una máquina o con daños en la misma. Luego crearon modelos matemáticos, que incluían simulaciones de fallas de sensores, y usaron estos modelos para enseñar su sistema. El programa explota las técnicas de aprendizaje de las máquinas para adquirir automáticamente nuevos conocimientos y detectar desviaciones del comportamiento normal. Los algoritmos también incorporan en sus análisis los datos adquiridos recientemente. Por lo tanto, es posible que el sistema detecte e interprete anomalías", explica Tizian Schneider, un estudiante de doctorado que actualmente está investigando el nuevo sistema.

Los conocimientos generados por el sistema pueden vincularse a otras funciones de la IA, como el pedido automatizado de piezas de recambio. Esto facilita la planificación de las operaciones de mantenimiento de las máquinas de gran tamaño o de difícil acceso de la planta. El sistema también es capaz de transferir información a los operarios de mantenimiento humano de forma claramente comprensible. Para asegurar que el personal de mantenimiento sea capaz de interpretar correctamente los datos numéricos, el equipo de Schütze también ha examinado las formas de traducir los datos en información útil para el usuario. "El sistema desglosa la información en una forma que es a la vez relevante y fácilmente comprensible para los trabajadores de mantenimiento", explica Tizian Schneider.

Schütze y su equipo quieren ayudar a las pequeñas y medianas empresas a familiarizarse con la nueva tecnología. Los investigadores imparten cursos de formación en el "Centro de Competencia Mittelstand 4.0", que se encuentra en el emplazamiento de ZeMA en Saarbrücken y que está financiado por el Ministerio Federal de Economía y Energía. Actualmente están desarrollando un sistema de asistencia basado en la inteligencia artificial específicamente para las pequeñas y medianas empresas. El sistema es especialmente atractivo para estas pequeñas y medianas empresas que quieren utilizar la digitalización para aumentar su competitividad", explica Andreas Schütze.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.